Высоковольтный автомобильный кабель

Когда говорят про высоковольтный автомобильный кабель, многие представляют просто толстый провод в оранжевой оболочке. На деле — это целая инженерная история, где мелочи вроде маркировки или способа фиксации на раме могут вылиться в отказ всей силовой цепи. Сам сталкивался с тем, что на тестах кабель, купленный ?по спецификации?, начинал терять свойства уже при -25°C — оболочка дубела, появлялись микротрещины. А ведь в спецификации было написано ?работоспособен до -40?. Потом разбирались — оказалось, материал изоляции не тот, партия ?оптимизированная?. Вот с таких случаев и начинается понимание, что высоковольтка — это не товар с полки, а расчётный компонент.

Где кроются подводные камни в конструкции

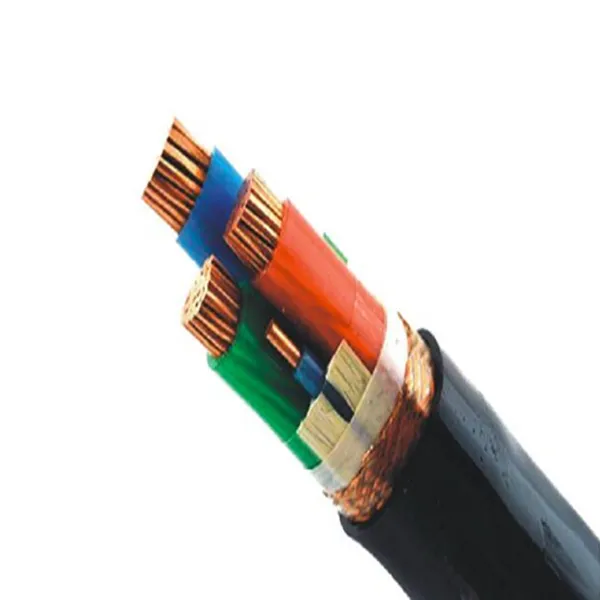

Если брать чисто конструктив, то ключевое — это не просто медь и изоляция. Речь идёт о совместимости материалов. Например, внутренняя полупроводящая экранирующая оболочка. Она должна идеально прилегать к жиле, без воздушных зазоров, иначе при импульсных нагрузках (а они в электромобилях — норма) начинается частичный разряд, постепенное старение изоляции. Видел на вскрытии кабеля после двух лет эксплуатации — такие микроскопические ?дорожки? карбонизации в толще изоляции. Производитель сэкономил на экструзии этого слоя.

Ещё момент — экран. Медная оплётка или фольга? Для гибридов, где длины небольшие, часто идёт фольга с дренажным проводом — дешевле. Но при постоянной вибрации на несущей конструкции фольга может перетереться. На одном из коммерческих фургонов была серия отказов — как раз из-за этого. Перешли на оплётку с плотностью покрытия не менее 85%. Проблема ушла, но стоимость метра, конечно, выросла.

И оболочка внешняя. Здесь не только стойкость к маслам и топливу. Важна стойкость к истиранию о элементы кузова. Часто используют полимеры на основе хлорсодержащих полиэтиленов или специальные термоэластопласты. Но они бывают разные. Один из наших поставщиков, ООО ?Цинъян Чаосинь Кабель? (их сайт — cxdl.ru), кстати, в своём портфеле имеет огнестойкие и специальные кабели, что близко по духу к автомобильным требованиям. Хотя прямо высоковольтный автомобильный кабель у них, если честно, в открытом доступе я не видел в основном каталоге — у них акцент на кабели для фотоэлектрических систем, среднее и низкое напряжение. Но подход к материалам у таких заводов часто системный, что важно.

Термины, которые всех путают: напряжение и класс

В технических заданиях часто пишут ?кабель на 600В? или ?на 1000В?. Но рабочее напряжение — это одно, а испытательное (которое проверяет запас прочности) — другое. Для 600В рабочего испытательное может быть 2500В переменного тока. И вот здесь начинается путаница. Заказываешь по первому параметру, а получаешь кабель, который едва проходит 1500В. Потом на приёмочных испытаниях на стенде — пробой. Приходится поднимать документы и сверять по стандартам, например, ISO 6722 или LV 216. Это, кстати, частая головная боль при локализации производства — местные инженеры иногда трактуют стандарты иначе.

Класс гибкости — отдельная тема. Для соединения между батарейным модулем и инвертором, где вибрация минимальна, можно использовать кабель с классом 2. Но для подключения к двигателю на подвесной конструкции, особенно на коммерческом транспорте, нужен класс 5 или даже 6 — многопроволочная жила особого плетения. Иначе от усталости металла жила начнёт ломаться внутри, сопротивление будет расти, нагрев — увеличиваться. Был случай на тестовом автобусе — через 30 тыс. км начались ошибки по превышению сопротивления в силовой цепи. Вскрыли — несколько волосков в жиле уже оборваны.

И ещё про температуру. Указывают диапазон, скажем, от -40°C до +125°C. Но это зачастую температура окружающей среды или проводника? А что с нагревом от соседних силовых компонентов? В моторном отсеке гибрида точечно температура может быть и выше. Поэтому мы всегда закладываем запас и смотрим на индекс температурного сопротивления изоляции в реальных условиях монтажа. Просто взять кабель с ?максимумом +125? — недостаточно.

Монтаж и крепление: теория против практики

В идеальных чертежах кабель идёт по гладкой трассе с радиусом изгиба в 8 диаметров. В реальности на заводской линии сборщик может его перетянуть, заложить радиус в 4 диаметра, или прижать к острой кромке кронштейна. Результат — локальное напряжение на изоляцию. Мы одно время использовали кабельные хомуты с мягкой вставкой, но они дороже. Пытались экономить — перешли на обычные нейлоновые стяжки. Через полгода на рекламациях увидели вмятины на оболочке вплоть до экрана. Пришлось вернуться к специализированному крепежу. Это та самая точка, где экономия в 10 копеек на метре приводит к гарантийным затратам в тысячи.

Проход через перегородки — отдельная история. Обязательны втулки, причём не просто резиновые, а с определённой твёрдостью по Шору, чтобы не пережать кабель, но и не допустить его вибрации относительно металла. Иначе со временем — истирание. На одном из наших проектов по электрическому мини-погрузчику нашли готовое решение у того же ООО ?Цинъян Чаосинь Кабель? — у них в ассортименте есть специальные кабели для сложных условий, судя по описанию продукции на cxdl.ru, они работают с рудничными и огнестойкими кабелями, а это подразумевает внимание к механической защите и нестандартным оболочкам. Хотя, повторюсь, под высоковольтный автомобильный сегмент они, возможно, делают кабели по отдельным техзаданиям — такое часто бывает.

И маркировка. Казалось бы, мелочь. Но если на кабеле нет чёткой, несмываемой маркировки с типом, сечением, номером партии и годом — при анализе отказа или просто при аудите производства начинается хаос. Приходится тратить часы на поиск документации. Сейчас настаиваем на лазерной маркировке прямо на оболочке через каждые 50 см. Да, это добавляет к стоимости. Но для traceability — необходимо.

Взаимодействие с поставщиками: как не получить ?кота в мешке?

Раньше бывало, присылают образцы на испытания — они идеальны. А когда идёт первая промышленная партия — параметры ?плывут?. Потому что на образцах использовали материалы с основной линии, а на партию — с закупленного у субпоставщика сырья, чуть другого состава. Теперь всегда прописываем в контракте не только конечные спецификации, но и требования к сырью, даже к поставщику меди и полимерных компаундов. И обязательно — право на аудит производства. Без этого никак.

Китайские производители, такие как ООО ?Цинъян Чаосинь Кабель?, часто имеют очень гибкие производственные линии. Их профиль, как видно из описания на сайте, — широкий: от контрольных кабелей до кабелей для ВИЭ. Это плюс, потому что технологическая культура работы с разными типами изоляций уже есть. Минус — автомобильная отрасль требует особой системы качества, IATF 16949. Не каждый кабельный завод, даже крупный, сразу готов в неё инвестировать. Поэтому диалог часто начинается с вопроса: ?У вас есть опыт непосредственно с автопроизводителями или Tier-1??. Если нет, то даже при хорошем оборудовании могут возникнуть сложности с документацией и воспроизводимостью параметров от партии к партии.

Цена. Здесь ловушка в том, что низкая цена за метр часто компенсируется большим минимальным заказом или долгими сроками поставки. Или же экономией на том самом экране или оболочке. Мы научились считать не цену метра, а общую стоимость владения на километр пробега транспортного средства с учётом возможных рисков отказа. Это совсем другие цифры, и они делают выбор в пользу проверенного, пусть и более дорогого, поставщика очевидным.

Взгляд в будущее: что будет меняться

Сейчас активно идут разговоры о кабелях на 800В и даже выше для платформ следующего поколения. Это не просто увеличение толщины изоляции. Это вопросы совместимости с более быстрой зарядкой, с другими уровнями электромагнитных помех. Материалы изоляции, вероятно, будут эволюционировать в сторону ещё большей теплопроводности, чтобы эффективнее отводить тепло от жилы.

Вторая тенденция — интеграция. Высоковольтный автомобильный кабель перестаёт быть отдельным компонентом. Он поставляется уже в сборе с разъёмами, датчиками тока, может, даже с системой активного охлаждения. Это меняет роль кабельного завода — он становится поставщиком модулей. Таким компаниям, как упомянутая ООО ?Цинъян Чаосинь Кабель?, с их опытом в специальных и фотоэлектрических кабелях (где тоже часто идёт поставка под ключ), возможно, будет проще адаптироваться к такому тренду, чем узкоспециализированным производителям.

И последнее — экология. Ресайклинг. Уже сейчас есть требования по маркировке материалов для упрощения последующей переработки. Скоро придётся думать не только о том, как кабель работает в машине, но и о том, как его утилизировать с минимальными затратами. И это опять вопрос к составу оболочек и изоляции. Те, кто уже сейчас экспериментирует с мономатериальными конструкциями или легко отделяемыми слоями, окажутся в выигрыше. Пока это больше теория, но давление регулирующих органов растёт. Так что, выбирая поставщика сегодня, уже стоит поинтересоваться, что у них там с ?зелёными? инициативами в разработке. Это уже не просто слова, а будущие требования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сверхгибкие кабели для роботов с сертификатом CCC

Сверхгибкие кабели для роботов с сертификатом CCC -

Кабели для горнодобывающей промышленности

Кабели для горнодобывающей промышленности -

Кабель управления

Кабель управления -

Плоский сборный кабель

Плоский сборный кабель -

Экологичные кабели премиум-класса для бытового использования

Экологичные кабели премиум-класса для бытового использования -

Кабель с повышенной устойчивостью к скручиванию для ветрогенераторов

Кабель с повышенной устойчивостью к скручиванию для ветрогенераторов -

Фотоэлектрические кабели

Фотоэлектрические кабели -

Кабели для железнодорожного транспорта

Кабели для железнодорожного транспорта -

Кабели для погружных насосов

Кабели для погружных насосов -

Кабели с резиновой оболочкой

Кабели с резиновой оболочкой -

Экранированный компьютерный кабель

Экранированный компьютерный кабель -

Кабель для механизированной заправки печи

Кабель для механизированной заправки печи

Связанный поиск

Связанный поиск- Контрольный кабель в броне

- Кабель для частотного преобразователя

- Что обозначает в в контрольных кабелях

- Заземление экрана контрольного кабеля пуэ

- Кабель для механизированной заправки печи 450/750 в

- Муфта соединительная поливинилхлоридная для контрольного небронированного кабеля

- Изолированный самонесущий кабель для воздушных линий

- Сечение кабеля для солнечной батареи

- Контрольный кабель для взрывоопасных зон

- 12х1 кабель контрольный