Гибкий кабель в резиновой оболочке

Когда говорят про гибкий кабель в резиновой оболочке, многие сразу представляют что-то вроде толстого шланга — грубое, неуклюжее, для временных подключений на стройке. Это, пожалуй, самый распространённый упрощённый взгляд. На деле же, если копнуть, это целый класс продукции, где детали решают всё: от состава самой резиновой смеси до конструкции жил и даже маркировки. И да, не всякая резиновая оболочка одинаково полезна в мороз или при контакте с маслом — об этом часто забывают при выборе.

Из чего на самом деле состоит ?гибкость?

Гибкость — это не просто про то, чтобы кабель можно было согнуть. Это комплексная характеристика. Во-первых, класс гибкости жилы. Для действительно мобильного оборудования, того же переносного электроинструмента или временного освещения в цеху, нужны жилы 5-го или даже 6-го класса гибкости. Это значит, проводники скручены из множества тонких проволок. Но здесь же и подводный камень: такая жила более уязвима к перегреву в точках контакта, если клеммы не рассчитаны на ?пушистую? структуру. Приходилось видеть, как на объекте ?пыхтел? сварочный аппарат именно из-за этого — кабель вроде бы подходящий, а наконечники не те.

Во-вторых, сама резиновая оболочка. Она должна не только гнуться, но и восстанавливать форму, не трескаться при многократных перегибах. Старая добрая резина на основе натурального каучука (НК) гибкая, но не очень стойкая к маслу и озону. А вот смеси на основе этилен-пропиленового каучука (EPDM) или хлоропренового каучука (CR) — другое дело. Для шахтных условий или портовой техники, где есть масло, соль, истирание, это часто критично. В спецификациях на это смотрят в последнюю очередь, а потом удивляются, почему оболочка за полгода потрескалась.

И третий момент — температурный режим. Казалось бы, резина. Но стандартный диапазон для многих — от -25°C до +60°C. А попробуй-ка размотать бухту такого кабеля на Урале зимой при -35°C — он встанет колом, а оболочка может лопнуть. Для северных проектов ищут специальные морозостойкие исполнения, часто на основе силиконовой резины или специальных пластифицированных смесей. Цена, конечно, другая, но и альтернативы нет.

Где он реально нужен, а где — перестраховка

Основные сферы применения понятны: горнодобывающая отрасль (рудничные кабели — это отдельная большая тема), подвижные механизмы (краны, тельферы), временное электроснабжение строительных площадок, переносное оборудование. Но есть и тонкости. Например, на том же кране. Если это стационарная проводка по стреле, иногда можно обойтись и хорошим гибким кабелем в ПВХ-изоляции, если нет агрессивных сред. А вот для гирлянды питания грузозахватного устройства, которая постоянно скручивается и подвергается ударам, без качественного гибкого кабеля в резиновой оболочке не обойтись. Ошибка в выборе приводит к постоянным простоям.

Часто перестраховываются, закладывая резиновый кабель везде, где есть движение. Это бьёт по бюджету. С другой стороны, бывает и наоборот — экономят, покупая что-то непонятное с маркировкой КГ, а потом оказывается, что сечение жил занижено, или резина ?дубеет? на солнце за сезон. Тут важно смотреть не только на аббревиатуру, но и на производителя, на наличие нормальных сертификатов, хоть ТР ТС, хоть пожарных.

Интересный кейс был с одной подрядной организацией, занимавшейся монтажом временных электросетей. Они брали дешёвый кабель, не предназначенный для постоянной укладки на грунт. Через пару месяцев под солнцем и дождём оболочка начала крошиться. Пришлось экстренно менять всё, потери превысили мнимую экономию в разы. После этого они стали работать с более определёнными поставщиками, такими как ООО ?Цинъян Чаосинь Кабель? (cxdl.ru), у которых в ассортименте как раз есть специализированные решения, включая кабели для подвижного состава и механизмов.

Про спецификации и маркировку: что скрывается за буквами

Маркировка — это язык, на котором нужно уметь читать. Возьмём, к примеру, КГ-ХЛ. Все знают, что КГ — это кабель гибкий. Но ?ХЛ? — это хладостойкое исполнение. А если стоит ТОС? Это тропическое, маслостойкое. Для неискушённого покупателя это просто буквы. А на деле — гарантия, что кабель проработает в конкретных условиях. Или вот импортные аналоги, H07RN-F, H05RR-F по евростандартам. Там тоже своя логика в маркировке напряжения, класса гибкости, материала оболочки.

Частая ошибка — не обращать внимание на номинальное напряжение. Для того же переносного инструмента на 220В вроде бы сойдёт кабель на 380/660В. Сойдёт, но он будет тяжелее, грубее и дороже. А для питания, скажем, передвижной сварочной установки на 1000В уже нужно соответствующее исполнение. Тут мелочей нет. У того же ООО ?Цинъян Чаосинь Кабель? в линейке продукции, которую видно на их сайте, чётко сегментированы кабели среднего и низкого напряжения, специальные кабели — это как раз про такое разделение по применению.

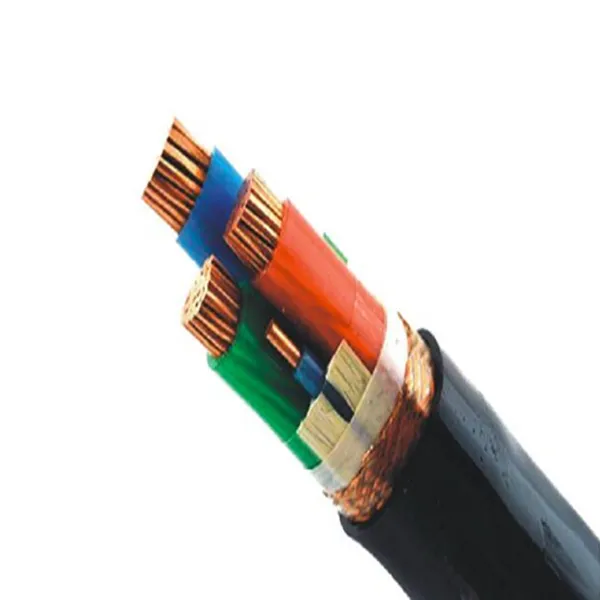

Ещё один момент — цветовое обозначение жил. В современных реалиях, особенно при работе с международными бригадами, важно, чтобы оно соответствовало либо нашим стандартам (голубой для нуля, жёлто-зелёный для земли), либо международным. Путаница здесь может привести к печальным последствиям. В хорошем кабеле это всегда чётко и стойко.

Сравнение с альтернативами: когда резина, а когда что-то другое

Резиновая оболочка — не панацея. Сейчас много говорят про кабели в оболочке из термоэластопластов (ТЭП), того же полиуретана (PUR). Они могут быть ещё более гибкими, износостойкими, с отличной сопротивляемостью маслам и истиранию. Но у них часто хуже температурный диапазон по морозостойкости или выше цена. Для станочного парка с ЧПУ, где кабели движутся в кабель-каналах и есть обилие СОЖ, PUR может быть идеален. А для выездной ремонтной бригады, работающей в поле в любую погоду, классический гибкий кабель в резиновой оболочке типа КГ-ХЛ остаётся более надёжным и предсказуемым вариантом.

ПВХ-пластикат — самый распространённый и дешёвый материал. Но его гибкость на морозе стремится к нулю, а устойчивость к ультрафиолету и некоторым химикатам оставляет желать лучшего. Для стационарной прокладки внутри помещений — да. Для динамических нагрузок и улицы — почти никогда.

Выбор часто сводится к компромиссу между стоимостью, условиями эксплуатации и требуемым ресурсом. Иногда правильнее взять более дорогой специализированный кабель, который отслужит положенные ему годы, чем менять дешёвый каждые полгода с остановкой производства. Это та самая операционная эффективность, о которой все говорят, но не всегда считают.

Практические советы по монтажу и эксплуатации

Даже самый лучший кабель можно убить неправильным монтажом. Первое и главное — радиус изгиба. Вроде все про него знают, но на практике кабель наматывают на барабан или перегибают под острым уголком на кромке металла. Для гибких кабелей минимальный радиус изгиба обычно равен 5-8 наружным диаметрам. Если его нарушать постоянно, сначала будет деформация, потом разрушение изоляции, а там и до короткого замыкания недалеко.

Второе — защита от перетирания. В местах, где кабель движется или соприкасается с конструкциями, обязательны ролики, гильзы, защитные рукава. Простая резина не вечная, её можно перетереть до жилы. Видел случаи на лебёдках, где кабель буквально перетирался о край люка за пацу недель интенсивной работы.

Третье — соединения и наконечники. Для многопроволочных гибких жил обязательны опрессовка или пайка с правильными кабельными наконечниками. Винтовой зажим, зажавший ?пушистую? жилу, со временем ослабнет, контакт ухудшится, точка начнёт греться. Это классическая причина многих проблем. И да, стоит обратить внимание на кабельные вводы (сальники) — они должны быть правильно подобраны по диаметру и обеспечивать защиту от натяжения и влаги.

В целом, работа с гибким кабелем в резиновой оболочке требует понимания его природы. Это не инертный кусок провода, а динамичный элемент системы, рассчитанный на определённые условия. Когда эти условия соблюдаются, а выбор сделан правильно, он отрабатывает своё на все сто. А если подходить к нему спустя рукава, то и самая лучшая резина не спасёт. Всё упирается в компетенцию того, кто его выбирает и монтирует. И здесь как раз полезно иметь дело с производителями, которые не просто продают метраж, а понимают применение своей продукции, как, судя по ассортименту, это делает ООО ?Цинъян Чаосинь Кабель?, предлагая решения от рудничных кабелей до специализированных кабелей для ВИЭ.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кабель управления

Кабель управления -

Специализированный провод для высоковольтных линий электропередачи и подстанций

Специализированный провод для высоковольтных линий электропередачи и подстанций -

Высоковольтные автомобильные кабели

Высоковольтные автомобильные кабели -

Кабели для погружных насосов

Кабели для погружных насосов -

Кабели для горнодобывающей промышленности

Кабели для горнодобывающей промышленности -

Кабель для механизированной заправки печи

Кабель для механизированной заправки печи -

Огнестойкие кабели с минеральной изоляцией

Огнестойкие кабели с минеральной изоляцией -

Сверхгибкие кабели для роботов с сертификатом CCC

Сверхгибкие кабели для роботов с сертификатом CCC -

Экранированный компьютерный кабель

Экранированный компьютерный кабель -

Фотоэлектрические кабели

Фотоэлектрические кабели -

Кабель с повышенной устойчивостью к скручиванию для ветрогенераторов

Кабель с повышенной устойчивостью к скручиванию для ветрогенераторов -

Экологичные кабели премиум-класса для бытового использования

Экологичные кабели премиум-класса для бытового использования

Связанный поиск

Связанный поиск- Кабель для робота dolphin

- Кабель для солнечных панелей 6 мм

- Защита контрольных кабелей

- Контрольный кабель в трубах

- Кабель гибкий шахтный

- Расстояние по горизонтали между контрольными кабелями

- Кабель контрольный фер

- Кабели безгалогенные с низким дымовыделением

- Кабель контрольный 10х1

- Кабель в лёгкой резиновой оболочке