Заземление экрана контрольных кабелей роликовая пружина

Когда речь заходит о заземлении экрана контрольных кабелей, многие сразу думают о схеме подключения или сечении проводника, но часто упускают из виду механическую часть — обеспечение надежного и долговечного контакта в условиях вибрации, температурных деформаций или смещений. Вот здесь как раз и появляется тема роликовых пружин — не самого очевидного, но критически важного элемента для многих промышленных объектов. В практике часто встречаешься с ситуацией, когда экран заземлен ?по бумагам?, а на деле через год-два контакт ослаб, начались наводки, сбои в АСУ ТП. И начинаешь разбираться — а крепление-то было выполнено обычной скобой или хомутом, которые не компенсируют механические нагрузки.

Почему экран — это не просто ?оплетка?, и зачем ему особое заземление

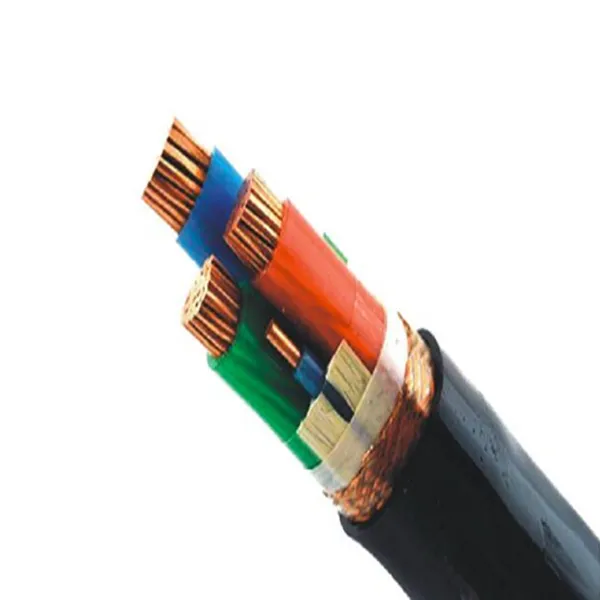

Контрольные кабели, особенно те, что идут рядом с силовыми линиями или в зонах с мощным электромагнитным полем, без правильно заземленного экрана превращаются в антенну для помех. Сам по себе экран — обычно медная оплетка или алюмополимерная лента — должен иметь непрерывный электрический контакт с землей по всей длине трассы. Но если просто прижать его к шине болтом, со временем из-за вибрации (скажем, от работы турбин, насосов, транспортеров) контактная поверхность окисляется, давление падает, сопротивление растет. Помехи начинают просачиваться в сигнальные жилы, и оборудование выдает ошибки, которые иногда очень сложно диагностировать.

В этом контексте продукция, которую предлагает, например, ООО ?Цинъян Чаосинь Кабель? (их ассортимент можно посмотреть на cxdl.ru), включает различные контрольные кабели, в том числе с экранами разного типа. Но каким бы качественным ни был сам кабель, монтажники на объекте часто относятся к заземлению экрана по остаточному принципу — ?лишь бы контакт был?. А потом возникают проблемы, которые списывают на ?брак кабеля? или ?помехи в сети?.

Лично сталкивался на одной ТЭЦ: контрольные кабели от датчиков давления в котле шли в общем лотке с силовыми. Экраны были заземлены на щите обычными медными наконечниками под болт. Через полтора года начались хаотичные скачки показаний. Проверили все, кроме контактов экрана. Оказалось, из-за постоянной вибрации от оборудования болты слегка ослабли, контактное сопротивление подскочило до нескольких Ом. После замены крепления на вариант с пружинным постоянным давжением проблема ушла.

Роликовые пружины в заземляющих устройствах: принцип и практика применения

Итак, роликовая пружина — это, по сути, механический элемент, который создает постоянное, не зависящее от небольших смещений, давление на контактную поверхность. В контексте заземления экрана она часто используется в специальных зажимах или клеммах. Принцип в том, что пружина, выполненная в виде ролика или с роликовым толкателем, прижимает экран (через контактную пластину) к шине заземления. Даже если из-за температурного расширения или вибрации происходит микросмещение, пружина компенсирует его, сохраняя давление в заданном диапазоне.

Важный нюанс — материал и конструкция самой пружины. Она должна быть стойкой к коррозии (часто нержавеющая сталь или с покрытием) и сохранять упругие свойства в широком температурном диапазоне. На севере, где морозы до -50°C, обычные пружинные стали могут ?подсесть?, давление упадет. Поэтому для ответственных объектов всегда смотрим спецификации на эти элементы.

В монтаже есть тонкость: нельзя допускать, чтобы ролик напрямую терся об экран — это может со временем перетереть тонкие медные проволоки оплетки. Поэтому в качественных зажимах между роликом и экраном есть промежуточная контактная пластина из мягкой меди или луженой стали. Сам экран при этом должен быть правильно оконцован — оплетка собрана в жгут и обжата гильзой, а не просто ?распушена? и прижата.

Типичные ошибки монтажа и чем они грозят

Самая распространенная ошибка — игнорирование необходимости специального зажима для экрана. Часто видишь, как экран просто скручен в косичку, наброшен на болт шины и притянут шайбой. Кажется, контакт есть. Но при первой же тепловой деформации кабеля или вибрации этот контакт становится точечным, давление распределяется неравномерно, начинается окисление. Через несколько месяцев эффективность экранирования падает на десятки процентов.

Другая ошибка — заземление экрана только с одной стороны. Это спорный момент, иногда это допустимо по проекту, чтобы избежать контурных токов. Но если проект предписывает заземление с двух сторон, а смонтировали с одной, то экран на свободном конце может накапливать статический потенциал или работать как антенна. Здесь важно следовать проектной документации, а не ?общецеховым? привычкам.

И третье — несоответствие зажима сечению экрана. Если экран имеет большую поверхность (например, у кабелей большого диаметра), а зажим рассчитан на маленькую косичку, то физически невозможно обеспечить полный контакт по всей площади. Это приводит к локальному перегреву точки контакта при токах утечки или короткого замыкания, и, как следствие, к оплавлению и потере контакта. Особенно критично для кабелей, используемых в системах фотоэлектрических и ветроэнергетических установок, где токи могут быть значительными, а условия эксплуатации — жесткими.

Пример из практики: котельная и ?плавающие? сигналы

Был случай на модернизации котельной. Заменили старые контрольные кабели на новые, в том числе использовали кабели от ООО ?Цинъян Чаосинь Кабель? — брали специальные огнестойкие контрольные кабели с медным экраном. Монтажники, спеша сдать объект, заземлили экраны всех кабелей в шкафу на общую шину простыми винтовыми клеммниками. Объект запустили, все работало. Но через три месяца зимней эксплуатации начались сбои в показаниях датчиков температуры воды.

При детальном анализе выяснилось, что шкаф управления стоял на несущей стене, которая испытывала вибрацию от работы циркуляционных насосов. Винты в клеммниках из-за вибрации постепенно выкручивались на пол-оборота, контакт ослабевал. Сигнал с датчиков шел с помехами. Решение было не полной заменой кабеля, а установкой на шину специальных зажимов с роликовыми пружинами. После этого вибрация перестала влиять на качество контакта, проблема исчезла. Это к вопросу о том, что иногда проблема не в кабеле, а в аксессуарах и монтаже.

Этот опыт заставил более внимательно относиться к спецификациям на монтажные аксессуары. Теперь при заказе кабелей, особенно для объектов с вибрацией, сразу просчитываю и рекомендую заказчику соответствующие зажимы или клеммные колодки с пружинным прижимом. Это добавляет к стоимости монтажа, но избавляет от многократно более дорогих простоев и диагностики в будущем.

Выбор комплектующих и взгляд на рынок

Сегодня на рынке есть много производителей зажимов для заземления экранов — от известных европейских брендов до менее раскрученных, но качественных азиатских. При выборе ключевое — не название, а соответствие условиям проекта. Нужно смотреть на: номинальный ток заземления (для экранов это обычно невелико, но нужно учитывать токи КЗ), диапазон рабочих температур, коррозионную стойкость, удобство монтажа (чтобы не требовался специальный инструмент) и, конечно, наличие той самой роликовой пружины или иного механизма компенсации.

Что касается кабельной продукции, то такие компании, как упомянутая ООО ?Цинъян Чаосинь Кабель? (их сайт cxdl.ru содержит подробный каталог), предлагают готовые решения, включая кабели с уже интегрированными дренажными проводами или даже с элементами для удобства заземления. Но опять же, конечный результат зависит от монтажа. Хорошо, когда производитель дает не только кабель, но и рекомендации по монтажу и заземлению, а лучше — предлагает совместимые аксессуары.

В своей практике я все чаще вижу, что проектировщики начинают указывать в спецификациях не просто ?заземлить экран?, а конкретный тип зажима или способ крепления. Это правильный подход. Потому что когда на объекте приходит монтажная организация, она должна четко понимать, что нужно сделать, а не импровизировать на месте из того, что есть в монтажном ящике.

Заключительные мысли: не экономьте на ?мелочах?

В итоге, тема заземления экрана контрольных кабелей и применения роликовых пружин — это классический пример того, как ?мелочь? в монтаже может определить надежность всей системы автоматизации. Можно купить отличный кабель, но испортить все плохим контактом экрана. И наоборот, даже кабель со средними характеристиками, но с грамотно выполненным, механически стабильным заземлением экрана, будет работать без нареканий годами.

Поэтому мой совет, основанный на горьком и сладком опыте: всегда уделяйте отдельное внимание системе заземления экранов. Требуйте от проектировщиков детализации этого узла, а от монтажников — неукоснительного соблюдения технологии. И не стесняйтесь применять специализированные решения, вроде зажимов с пружинным прижимом, там, где есть хоть малейший риск механических воздействий. Это не перестраховка, это нормальная инженерная практика.

В конце концов, стоимость таких зажимов — капля в море по сравнению со стоимостью простоя технологической линии или затратами на поиск плавающего дефекта в системе управления. А надежность — это всегда результат внимания к деталям, особенно к тем, которые на первый взгляд кажутся незначительными.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кабели с резиновой оболочкой

Кабели с резиновой оболочкой -

Сверхгибкие кабели для роботов с сертификатом CCC

Сверхгибкие кабели для роботов с сертификатом CCC -

Плоский сборный кабель

Плоский сборный кабель -

Кабели для горнодобывающей промышленности

Кабели для горнодобывающей промышленности -

Кабели для погружных насосов

Кабели для погружных насосов -

Кабель управления

Кабель управления -

Силовые кабели для главных цепей переменной частоты

Силовые кабели для главных цепей переменной частоты -

Специализированный провод для высоковольтных линий электропередачи и подстанций

Специализированный провод для высоковольтных линий электропередачи и подстанций -

Огнестойкие кабели с минеральной изоляцией

Огнестойкие кабели с минеральной изоляцией -

Гибкий кабель из силиконовой резины

Гибкий кабель из силиконовой резины -

Новый экологичный кабель с низким дымовыделением и без галогенов

Новый экологичный кабель с низким дымовыделением и без галогенов -

Изолированные воздушные кабели

Изолированные воздушные кабели

Связанный поиск

Связанный поиск- Кабели для систем пожарной безопасности

- Сечение кабеля солнечной панели

- Контрольный кабель в броне

- Кабель контрольный резиновый

- Кабель для солнечных панелей 6 мм

- Кабель контрольный кппгнг а hf 4х1

- Кабель контрольный кввгнг frls

- Контрольный кабель медный многожильный

- Контрольный кабель с многопроволочной жилой

- Кабель для частотных преобразователей