Измерение контрольного кабеля

Когда говорят про измерение контрольного калеба, многие сразу думают о мультиметре и прозвонке цепей — и это, конечно, основа, но в реальности на объекте всё часто упирается в детали, которые в техзадании не прописаны. Вот, к примеру, сечение жилы по паспорту и фактические миллиметры под штангенциркулем — расхождения бывают, и не всегда в меньшую сторону, что порой создаёт ложное чувство надёжности.

Не только сопротивление изоляции

Да, мегаомметр — это первое, что приходит в голову. По нормативам прогоняешь измерения, записываешь значения, и вроде бы всё в порядке. Но я как-то столкнулся с ситуацией на подстанции, где кабель формально проходил по сопротивлению изоляции, а при подаче оперативного напряжения в схемах релейной защиты начались ложные срабатывания. Оказалось, проблема была в ёмкостных наводках между жилами в длинных пролётах — тот самый случай, когда стандартная проверка не выявляет особенностей монтажа.

Тут важно смотреть не только на абсолютные цифры, но и на динамику при длительном испытании напряжением. Особенно для кабелей, которые будут работать в условиях повышенной влажности или вибрации. У нас был проект с использованием контрольных кабелей от ООО ?Цинъян Чаосинь Кабель? — их продукцию мы применяли для вторичных цепей в шкафах управления. В спецификациях заявлены огнестойкие исполнения, но мы дополнительно проверяли поведение изоляции при температурных перепадах в тепловой камере. Не то чтобы обязательная процедура, но для ответственных узлов лучше перебдеть.

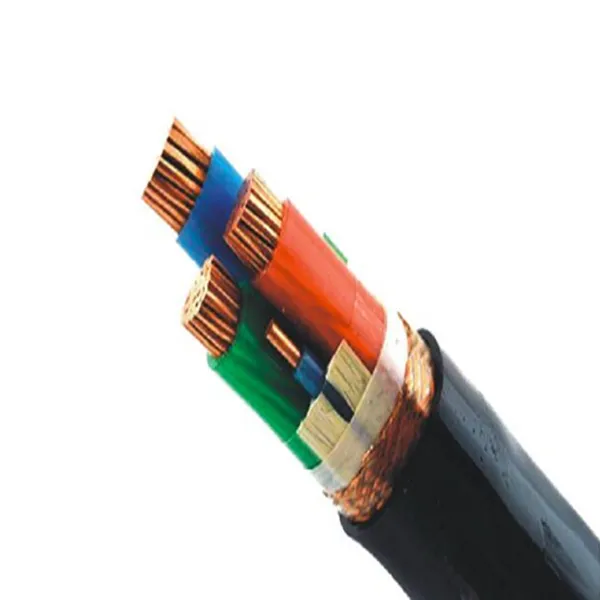

И ещё момент — часто забывают про проверку маркировки жил уже после прокладки. Особенно когда кабель многопарный, а трасса имеет несколько изгибов. Случай из практики: монтировали кабель КВВГнг-LS, 37 жил. После протяжки в лотке обнаружилось, что цветовая маркировка на отдельных метрах ?плывёт? — видимо, от партии к партии есть нюансы. Пришлось дополнительно прозванивать каждую жилу от начала до конца, чтобы составить реальную схему расключения. Это та работа, которую редко включают в смету, но без неё можно потом неделю искать обрыв или перепутанную фазу.

Параметры, которые часто упускают

Помимо электрических характеристик, есть механические. Например, наружный диаметр кабеля. Казалось бы, мелочь, но когда проектировщик заложил кабельный канал с минимальным запасом по сечению, а фактический диаметр оказался на пару миллиметров больше из-за толщины оболочки — начинаются проблемы с укладкой. Особенно это критично для современных компактных шкафов управления.

У того же производителя, ООО ?Цинъян Чаосинь Кабель? (их сайт, кстати, https://www.cxdl.ru, полезно глянуть техдокументацию), в ассортименте как раз есть разные варианты по толщине изоляции и оболочки. В их линейке продукции, которая включает кабели среднего и низкого напряжения, контрольные кабели, а также специальные кабели для фотоэлектрических систем, можно подобрать оптимальное решение, но для этого нужно чётко понимать условия монтажа. Мы однажды взяли кабель с усиленной оболочкой для химически агрессивной среды, но не учли, что его изгибающий радиус будет больше — пришлось переделывать трассу.

Ещё один параметр — стойкость маркировки. Наносишь бирки или маркеры, а через полгода в сыром тоннеле надписи расплываются. Теперь при приёмке новых партий обязательно капаем на оболочку растворителем и смотрим реакцию. Мелочь, но она спасает от неразберихи при эксплуатации.

Оборудование и ?народные? методы

Конечно, в идеале иметь кабельный анализатор, который даёт полную картину по параметрам линии. Но на практике часто обходишься тем, что есть. Например, для оценки состояния старых проложенных кабелей иногда применяют метод сравнения падения напряжения на одинаковых жилах под нагрузкой. Грубо, но на скорую руку позволяет выявить подгоревшие контакты или частично повреждённые жилы.

Однако с современными кабелями, особенно с малыми сечениями для слаботочных цепей, такие методы могут давать большую погрешность. Тут уже без точного низкоомного миллиомметра не обойтись. Мы для проверки целостности экрана и измерения его сопротивления часто используем мостовые методы, хотя это и дольше, чем просто прозвонка.

Интересный случай был с кабелем для систем телемеханики. Заказчик жаловался на помехи в цифровых каналах. Стандартные измерения изоляции и сопротивления жил проблем не показали. В итоге выяснилось, что при прокладке не учли взаимное влияние силовых и контрольных линий в общей трассе — пришлось делать дополнительные замеры переходных помех на высоких частотах. После этого для подобных проектов мы всегда закладываем раздельные лотки или экранирование, даже если изначально проект этого не требовал.

Взаимодействие с поставщиком и приёмка

Когда заказываешь кабель, особенно большими бухтами, важно не просто сверить сертификаты, но и выборочно проверить фактические параметры. Мы обычно берём случайный метр от начала и от конца бухты, снимаем оболочку и измеряем сечение каждой жилы, проверяем толщину изоляции. Да, это затягивает процесс приёмки, но несколько раз это спасало от брака.

В работе с компанией ООО ?Цинъян Чаосинь Кабель? обратил внимание, что они в спецификациях достаточно подробно указывают допуски по сечениям. Это упрощает диалог. Основная продукция у них, как указано в описании, охватывает широкий спектр — от рудничных кабелей до кабелей для ветроэнергетики, а значит, есть понимание специфики разных отраслей. При заказе контрольного кабеля для объекта ВИЭ мы запрашивали дополнительные данные по УФ-стойкости оболочки для открытых участков — предоставили без лишних проволочек.

Но и тут есть нюанс: даже у проверенного поставщика от партии к партии могут быть минимальные отклонения в гибкости жилы или в составе пластиката оболочки. Поэтому для критичных применений мы всегда берём образцы для испытаний перед основным заказом. Один раз сэкономили время, пропустив этот этап, — потом мучились с укладкой кабеля в мороз: оболочка дубела сильнее, чем ожидалось.

Мысли в заключение

Так что измерение контрольного кабеля — это не протокол из трёх пунктов. Это процесс, который начинается с выбора кабеля под задачу (тут как раз полезно изучать ассортимент специализированных производителей, вроде упомянутого нами), продолжается приёмкой и входным контролем, а потом ещё и полевыми проверками после монтажа. Часто самые ценные данные получаешь не при идеальных лабораторных условиях, а уже на смонтированной линии, под нагрузкой, в реальных температурных и влажностных условиях.

Главное — не доверять слепо паспортным данным, какими бы надёжными они ни казались. Любой кабель работает в системе, и его поведение зависит от десятков факторов. Даже от того, как его размотали с бухты и закрепили в лотках.

Поэтому мой подход — всегда закладывать время на дополнительные, не всегда регламентированные проверки. И иметь под рукой не только стандартные приборы, но и понимание физики процессов в кабеле. Это та самая практика, которая не пишется в учебниках, но которая определяет, будет ли система работать безотказно или нет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Экологичные кабели премиум-класса для бытового использования

Экологичные кабели премиум-класса для бытового использования -

Силовые кабели для главных цепей переменной частоты

Силовые кабели для главных цепей переменной частоты -

Гибкий кабель из силиконовой резины

Гибкий кабель из силиконовой резины -

Фотоэлектрические кабели

Фотоэлектрические кабели -

Изолированные воздушные кабели

Изолированные воздушные кабели -

Кабель с повышенной устойчивостью к скручиванию для ветрогенераторов

Кабель с повышенной устойчивостью к скручиванию для ветрогенераторов -

Кабель управления

Кабель управления -

Огнестойкие кабели с минеральной изоляцией

Огнестойкие кабели с минеральной изоляцией -

Высоковольтные автомобильные кабели

Высоковольтные автомобильные кабели -

Экранированный компьютерный кабель

Экранированный компьютерный кабель -

Кабель для механизированной заправки печи

Кабель для механизированной заправки печи -

Специализированный провод для высоковольтных линий электропередачи и подстанций

Специализированный провод для высоковольтных линий электропередачи и подстанций

Связанный поиск

Связанный поиск- Расстояние по горизонтали между контрольными кабелями

- Кабель из чистой меди с минеральной изоляцией

- Кабель с изоляцией из сшитого полиолефина

- Разделка контрольных кабелей

- Кабель с изоляцией из резины epdm

- Расшифровка контрольных кабелей

- Кабель для солнечных батарей 6 мм2

- Кабель контрольный 4х 1.5

- Заземление контрольного кабеля

- Назначение контрольных кабелей