Кабели контрольные пвх оболочка и изоляция

Когда говорят ?контрольные кабели пвх оболочка и изоляция?, многие сразу думают о чем-то стандартном, чуть ли не расходнике. Но это только на первый взгляд. На деле здесь масса нюансов, от которых зависит, будет ли щитовая работать без сбоев десять лет или начнет ?глючить? уже через два. Сам видел, как на объекте из-за казалось бы мелочи — не того состава пластиката в оболочке — пришлось перекладывать целые трассы. И дело не всегда в ГОСТах, часто — в понимании, для каких именно условий мы кабель выбираем.

ПВХ — он разный бывает

Вот смотрите. Все знают, что ПВХ-компаунд для изоляции и оболочки — это основа. Но не все задумываются, что ?пвх оболочка? — это не одна формула. Есть обычный ПВХ для умеренного климата, а есть морозостойкий, который не дубеет на морозе. В Сибири, например, без последнего — никак. А еще есть варианты с пониженным дымо- и газовыделением, что критично для закрытых помещений, щитовых. У нас на одном из проектов для котельной изначально завезли обычный кабель, пришлось срочно искать замену — инспекция не пропустила бы.

Именно поэтому, когда выбираешь контрольные кабели, нужно смотреть не только на сечение и количество жил. Технические условия (ТУ) завода-изготовителя — вот где собака зарыта. Там прописаны все низкотемпературные испытания, стойкость к маслам, агрессивным средам. Если в ТУ об этом ни слова, а объект — цех с химическими парами, то такой кабель долго не проживет. Изоляция потрескается, оболочка потеряет эластичность.

Кстати, про эластичность. Хороший ПВХ-компаунд после снятия оболочки с кабеля должен ?память? иметь минимальную. То есть он не должен сразу скручиваться в пружину. Это косвенный признак качества сырья. Помню, работали с продукцией от ООО ?Цинъян Чаосинь Кабель? (их сайт — cxdl.ru), так у них в ассортименте как раз несколько линеек контрольных кабелей, и для ответственных объектов они предлагают как раз составы с улучшенными механическими и температурными характеристиками. Это не реклама, а наблюдение — их кабели на складе даже на морозе вели себя нормально, не ломались при размотке.

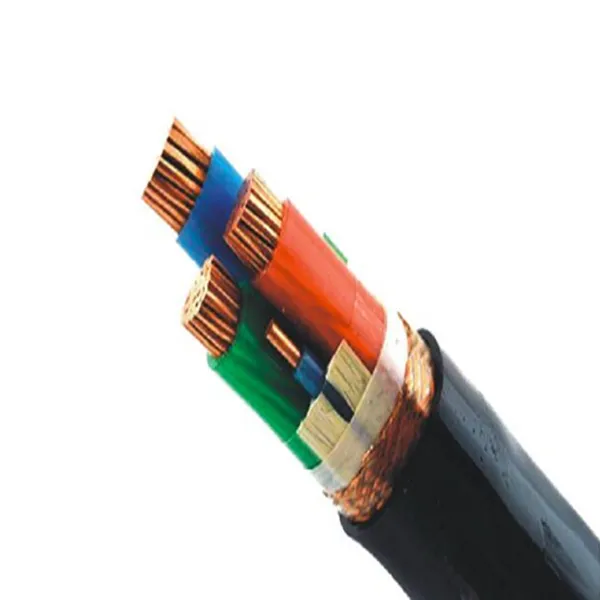

Конструкция: жилы, заполнение, экран

С изоляцией и оболочкой разобрались. Но пвх изоляция жил — это отдельная тема. Толщина изоляции по ГОСТу — это минимум. Часто для гибкости, особенно в кабелях с большим количеством жил, используют более тонкие проволоки в жиле. И здесь изоляция должна быть особенно равномерной, без перетяжек. Иначе при монтаже, когда кабель гнут, есть риск микротрещин. Потом эти трещины — мостики для влаги, а там и до короткого замыкания недалеко.

Еще момент — заполнение. В многожильных контрольных кабелях пространство между жилами должно быть заполнено. Это не просто для формы. Это против капиллярного распространения влаги вдоль кабеля. Видел кабели, где заполнитель был явно экономичный, рыхлый. В сыром тоннеле такой кабель — как фитиль. Идеальный вариант — когда заполнение тоже на основе ПВХ, но это уже вопрос к производителю и цене.

Экран. Многие считают, что для контрольных цепей экран — излишество. Но если кабель проходит рядом с силовыми линиями или в среде с сильными электромагнитными помехами (например, рядом с частотными преобразователями), то без алюмолавсановой ленты или медной оплетки сигнал в контрольных цепях будет ?плавать?. Приходилось экранировать уже проложенные трассы — работа та еще, дорогая и грязная. Лучше сразу заложить в проект экранированный вариант, хоть он и дороже на 20-30%.

Монтаж и реальные условия эксплуатации

Теория — это одно, а когда начинаешь раскатывать бухту на -15°C — совсем другое. Тот самый морозостойкий ПВХ должен сохранять гибкость. Есть простой полевой тест: намотать кабель на манжету куртки при минусовой температуре. Если слышится треск, видны заломы — с морозостойкостью проблемы. Такой кабель можно прокладывать только в отапливаемых кабельных каналах, что не всегда возможно.

Еще одна частая проблема — стойкость оболочки к ультрафиолету. Для кабелей, которые идут по фасаду или на открытых эстакадах, это критично. Обычный ПВХ под солнцем теряет пластификаторы, становится хрупким, трескается. Нужно искать кабели в оболочке из светостабилизированного ПВХ или, как вариант, черного цвета (сажа в составе немного помогает). В спецификациях это часто упускают, а потом меняют трассы каждые 5-7 лет.

Про химическую стойкость уже говорил. Добавлю про масла. В машинных залах, насосных станциях кабель может попасть под капель масла. Обычная пвх оболочка со временем разбухает, теряет свойства. Нужно либо искать маслостойкое исполнение, либо обязательно укладывать в короба или гофру. Но гофра — это дополнительная стоимость монтажа.

Выбор поставщика и контроль качества

Здесь все упирается в доверие и документацию. Сертификаты соответствия — это хорошо, но они часто бывают ?общими?. Гораздо информативнее протоколы испытаний конкретной партии. Особенно на негорючесть (по ГОСТ Р МЭК 60332), на низкотемпературные испытания. Хороший производитель всегда готов их предоставить.

Например, у компании ООО ?Цинъян Чаосинь Кабель? в портфеле как раз широкий спектр кабельной продукции, включая и те самые контрольные кабели с разными типами оболочек. Суть в том, что такой производитель, имея в линейке и огнестойкие, и судовые, и специальные кабели, обычно обладает хорошей лабораторной базой для отработки рецептур компаундов. Это важно. Значит, их ПВХ для оболочки — не случайная закупка на стороне, а отработанный материал.

При приемке на склад всегда смотрю на маркировку на бухте и на самой оболочке кабеля. Она должна быть четкой, несмываемой. И, конечно, на дату изготовления. ПВХ со временем тоже ?стареет?, особенно если хранился неправильно. Свежий кабель — всегда меньше рисков.

Итоги: на чем нельзя экономить

Так что, возвращаясь к нашему кабели контрольные пвх оболочка и изоляция. Экономить на этом — себе дороже. Переделки, простои, поиск неисправностей в щитовой обойдутся в разы дороже, чем изначальный выбор правильного, может быть, более дорогого кабеля.

Ключевые пункты для себя я сформировал такие: 1) Четко понимать условия эксплуатации (температура, химия, УФ, помехи). 2) Требовать от поставщика не общие сертификаты, а протоколы испытаний на ключевые для проекта параметры. 3) Смотреть на конструкцию целиком — заполнение, экран, качество намотки жил. 4) Работать с производителями, которые сами контролируют химию сырья, а не просто собирают кабель из покупных компонентов.

Вроде бы мелочи — изоляция, оболочка. Но именно из таких мелочей складывается надежность всей системы управления. И когда все работает годами без нареканий, понимаешь, что внимание к этим ?расходникам? было не зря. Лучше потратить время на изучение вопроса на берегу, чем потом разбирать завалы в прямом и переносном смысле.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высоковольтные автомобильные кабели

Высоковольтные автомобильные кабели -

Сверхгибкие кабели для роботов с сертификатом CCC

Сверхгибкие кабели для роботов с сертификатом CCC -

Плоский сборный кабель

Плоский сборный кабель -

Гибкий кабель из силиконовой резины

Гибкий кабель из силиконовой резины -

Специализированный провод для высоковольтных линий электропередачи и подстанций

Специализированный провод для высоковольтных линий электропередачи и подстанций -

Кабели с резиновой оболочкой

Кабели с резиновой оболочкой -

Кабели для систем безопасности и противопожарной защиты

Кабели для систем безопасности и противопожарной защиты -

Кабель для механизированной заправки печи

Кабель для механизированной заправки печи -

Кабели для погружных насосов

Кабели для погружных насосов -

Силовые кабели для главных цепей переменной частоты

Силовые кабели для главных цепей переменной частоты -

Огнестойкие кабели с минеральной изоляцией

Огнестойкие кабели с минеральной изоляцией -

Кабели для железнодорожного транспорта

Кабели для железнодорожного транспорта

Связанный поиск

Связанный поиск- Неэкранированный пожаробезопасный кабель для систем безопасности

- Что значит контрольный кабель

- Кабель контрольный для крана мостового

- Контрольный сигнальный кабель

- Контрольный кабель 14х 1.0

- Кабели управления контрольные

- Кабель контрольный расценка в смете

- Кабели контрольные медные бронированные

- Контрольный кабель медный гост

- Гибкий кабель в резиновой оболочке