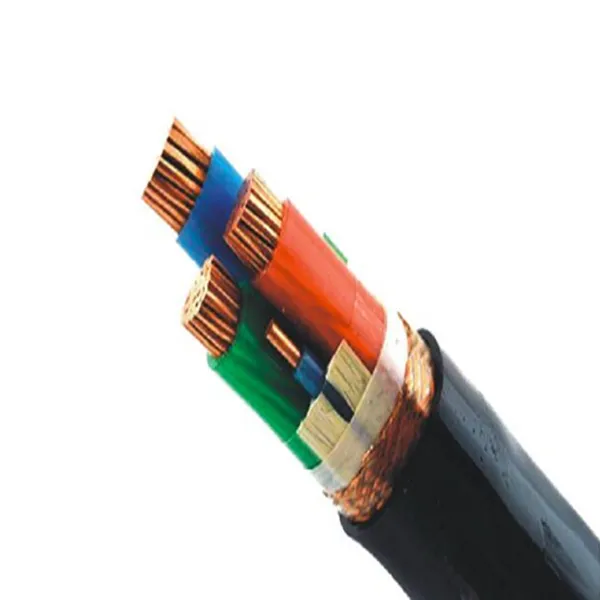

Кабель в резиновой оболочке

Когда говорят 'кабель в резиновой оболочке', многие сразу представляют себе что-то грубое, черное, для стройки или шахты. И в целом правы, но тут кроется первый подводный камень. Резина резине рознь. Бывает, заказчик требует 'резиновый кабель' для подвижного подключения станка в цеху, а потом оказывается, что обычная оболочка из полихлоропрена (тот самый 'негорючий' вариант) на морозе дубеет и трескается после нескольких циклов перегиба. Приходилось такое разгребать. На самом деле, ключевое здесь — не материал сам по себе, а комплекс свойств: гибкость, стойкость к маслу, температуре, истиранию, атмосфере. И под каждую задачу свой тип резиновой смеси. У нас на складе ООО 'Цинъян Чаосинь Кабель' как-то лежали бухты кабеля КГ-ХЛ — это для холодного климата, с морозостойкой оболочкой. Так вот, его иногда путали с обычным КГ и пытались использовать в условиях агрессивных сред, где нужна была стойкость к маслу. Результат, понятное дело, был не очень — оболочка разбухала. Это к вопросу о том, что маркировка — это не просто буквы.

Что скрывается за оболочкой: больше, чем изоляция

Оболочка — это первое, на что смотрят при выборе такого кабеля, и часто на этом останавливаются. А зря. Взять, к примеру, рудничные кабели, которые у нас в ассортименте значатся. Там резиновая оболочка — это часто последний барьер перед сыростью, механическими повреждениями и возможными воздействиями в забое. Но если под ней некачественная изоляция жил, или неверно подобрана толщина, то вся стойкость оболочки идет прахом. Помню случай с поставкой кабеля для питания передвижной техники на карьере. Заказчик гнал на сроках, требовал 'аналог' с улучшенной гибкостью. Подобрали вариант, вроде бы все параметры сошлись. Но на месте выяснилось, что многопроволочные жилы в их самодельных гибких вводах не выдерживали вибрации — не из-за оболочки, а из-за конструкции токопроводящей жилы. Оболочка-то была целая, а кабель вышел из строя. Пришлось переделывать спецификацию, учитывая не только резиновую оболочку, но и класс гибкости жилы, и даже способ ее скрутки.

Еще один момент — совместимость с соединительными элементами. Казалось бы, обжал кабельный наконечник, завел в клемму — и все. Но резиновая оболочка имеет свойство незначительно 'плыть' под давлением, особенно при повышенных температурах вблизи оборудования. Если обжимная гильза или муфта не рассчитана на это, может возникнуть постепенное ослабление контакта. Это не мгновенная поломка, а тихий 'убийца' оборудования, который проявляется через полгода-год. Такие нюансы в каталогах часто не пишут, они приходят с опытом, а иногда и с неприятными разборами полетов на объекте.

И конечно, нельзя забывать про старение. Резина — материал органический. Со временем она теряет эластичность, могут появиться микротрещины. Для стационарной прокладки в умеренных условиях это не критично годами. А вот для кабелей на кранах, тельферах, сварочных аппаратах — ресурс оболочки один из ключевых параметров. Мы как-то анализировали возвраты по гарантии для одного из наших продуктов — бытовых монтажных проводов с резиновой изоляцией. Оказалось, часть проблем была связана не с производственным браком, а с неправильным хранением на стройплощадке: кабель лежал под прямым солнцем, оболочка пересохла еще до монтажа. Клиент, естественно, винил производителя. Теперь всегда советуем обращать внимание на условия хранения, даже если кабель новый.

От теории к практике: где без резиновой оболочки не обойтись

Есть области, где альтернатив кабелю в резиновой оболочке просто нет, либо они экономически нецелесообразны. Первое, что приходит на ум — горнодобыча. Рудничные кабели, о которых я уже упоминал, — это особая каста. Там требования по механической прочности, устойчивости к истиранию о породу, а также по гибкости для работы с проходческими комбайнами или вагонетками — запредельные. ПВХ-пластикат в таких условиях долго не проживет, он более хрупкий на изгиб при низких температурах и хуже сопротивляется раздиру. Мы поставляли такие решения для угольных разрезов, и инженеры на месте всегда особо отмечали важность качества именно оболочки — от нее зависит не только бесперебойность работы, но и безопасность.

Второй очевидный сегмент — это временное электроснабжение и подключение подвижного оборудования. Строительные площадки, фестивали, ремонтные работы. Здесь царствует кабель типа КГ или его современные аналоги. Его кидают по земле, переезжают колесами, таскают за собой. Поливинилхлоридная изоляция от таких издевательств быстро треснет, особенно зимой. Резиновая же оболочка амортизирует удары и сохраняет гибкость. Но и тут есть нюанс: для улицы важно, чтобы резина была устойчива к ультрафиолету. Не все смеси это предусматривают. Бывает, кабель, прекрасно работающий в цеху, за полгода на открытом солнце покрывается сеткой трещин. В ассортименте ООО 'Цинъян Чаосинь Кабель' есть позиции с обозначением 'У' — для умеренного климата, но это не всегда автоматически означает и стойкость к УФ-излучению. Этот момент нужно уточнять отдельно.

Третий, менее очевидный, но растущий сектор — возобновляемая энергетика. В описании продукции нашей компании указаны кабели для фотоэлектрических и ветроэнергетических систем. И там тоже находится место для кабелей с резиновой или резиноподобной (например, на основе EPDM) оболочкой. Речь не о магистральных силовых линиях, а о подвижных частях, например, в системах наведения солнечных панелей или в составе динамических жгутов внутри гондолы ветрогенератора, где постоянная вибрация и движение. Требования по безгалогенности, низкой температуре монтажа и гибкости здесь сочетаются. Это уже высокомаржинальные специализированные продукты, и подбор оболочки для них — это целая наука, часто с привлечением химиков-технологов.

Ошибки выбора и монтажа: чему меня научили провалы

Самые ценные знания часто получаешь не из успешных проектов, а из косяков. Один из ранних и показательных для меня — история с контрольным кабелем для котельной. Заказчик хотел сэкономить и взял кабель с резиновой оболочкой, но общего назначения, не маслостойкий. Логика была: 'Там же не прямо в масло, просто рядом, пары'. Через несколько месяцев сигналы с датчиков начали 'плыть'. Вскрыли — оболочка кабеля, проходящего вблизи трубопроводов с горячим маслом, стала липкой и начала деформироваться. Изоляция жил была еще в порядке, но оболочка перестала выполнять защитную функцию. Пришлось все перекладывать, но уже кабелем с маркировкой маслостойкости. С тех пор я всегда придирчиво спрашиваю не просто о среде, а о возможных аэрозолях, парах, температурах.

Другая частая ошибка — неучет радиуса изгиба. Кабель в резиновой оболочке гибкий, но не безгранично. Особенно это критично для многожильных кабелей большого сечения. Был проект с подключением мощного передвижного компрессора. Сечение 4х95 мм2, кабель КГ. Монтажники, чтобы красиво завести его в бокс, загнули под прямым углом почти вплотную к муфте. Через полгода эксплуатации в режиме 'включил-выключил' (постоянный нагрев-остывание) в месте этого острого изгиба пошла трещина по оболочке. Хорошо, что заметили вовремя. Минимальный радиус изгиба — это не рекомендация, это правило. И для резиновых оболочек оно часто строже, чем кажется, особенно на морозе.

И конечно, вечная тема — контакты. Резина — диэлектрик, но со временем на ее поверхности может скапливаться токопроводящая пыль, влажная грязь. Если два кабеля в резиновой оболочке с разными потенциалами плотно лежат друг на друге в сыром месте годами, теоретически может возникнуть поверхностный ток утечки. На практике сталкивался с этим в старых портовых кранах, где проводка менялась последний раз в советское время. Там была настоящая 'шуба' из грязи и солей на оболочках. Проблемы находили не в самой оболочке, а в местах ее повреждения от времени. Вывод: резиновая оболочка не панацея от всех бед, она требует хоть какого-то обслуживания и визуального контроля в тяжелых условиях.

Про специфику продукции и неочевидные применения

Глядя на линейку продукции нашей компании, понимаешь, что резиновая оболочка — это не один продукт, а целое семейство решений под разные задачи. Возьмем, к примеру, огнестойкие кабели. Когда речь заходит о резине, многие скептически хмыкают: 'Какая огнестойкость от резины?'. Но современные композиции на основе кремнийорганической резины или специальных безгалогенных смесей (LSZH) способны обеспечивать целостность цепи при пожаре в течение заданного времени. Это уже не та резина, что горит факелом. Такие кабели могут быть критически важны для систем аварийного оповещения или эвакуации в тоннелях, метро. Их монтаж, кстати, имеет свои особенности — оболочка часто более 'нежная' к порезам при протяжке, требует аккуратности.

Или взять алюминиево-литиевые сплавы в кабелях — технология, которая на слуху. Казалось бы, причем тут оболочка? А при том, что такие жилы часто имеют преимущества по весу и, возможно, гибкости. И если их заключить в качественную резиновую оболочку, можно получить отличный кабель для авиации или специальной подвижной техники, где важен каждый грамм и требуется высокая надежность при вибрациях. Прямо сейчас мы изучаем возможность применения таких комбинаций для одного заказчика из транспортной отрасли. Это не массовый продукт, а штучное, под заказ решение, где оболочка подбирается практически индивидуально.

Еще один интересный момент — бытовые монтажные провода. Кажется, тут все просто. Но в старом фонде до сих пор встречается провод с резиновой изоляцией в квартирах. И когда люди делают ремонт, иногда возникает вопрос: менять ли его целиком, если он визуально в порядке? Мое мнение, основанное на практике: если проводка стационарная, скрытая в стенах, и нет признаков перегрева или окаменения резины, то менять только из-за возраста — не всегда оправдано. Резина там работает в идеальных условиях: нет солнца, масла, механических воздействий. Другое дело — открытая проводка в подсобках, гаражах. Там старение идет быстрее. Всегда нужно смотреть по обстановке, а не следовать общим правилам слепо.

Вместо заключения: мысль вслух о будущем оболочки

Сейчас много говорят о полимерах будущего, о термоэластопластах, которые имитируют свойства резины, но легче в переработке. И это, безусловно, тренд. Но в нишах, где требуется максимальная надежность в экстремальных условиях — удары, истирание, глубокий холод, — классическая резиновая оболочка еще долго будет королем. Другое дело, что ее состав будет эволюционировать: меньше зависимости от нефти, больше внимания к экологии на этапе утилизации, улучшение стойкости к конкретным средам.

Для таких компаний, как наша, вызов заключается в том, чтобы не просто иметь в каталоге строку 'кабель в резиновой оболочке', а четко понимать и доносить до клиента, какая именно резина, для каких именно условий. Будь то для рудничного кабеля из нашего ассортимента или для специального кабеля под проект по ветрогенерации. Потому что разница в цене и сроке службы может быть в разы. Клиент, который однажды столкнулся с последствиями неправильного выбора, это знает. Остальных приходится учить, иногда на своих ошибках. Но это и есть работа — не продать кусок изоляции с жилами, а подобрать инструмент для решения конкретной технической задачи. И оболочка здесь — часто самый важный, первый по значимости элемент.

В конце концов, кабель живет в оболочке. И от того, насколько она крепка и уместна, зависит, будет ли этот кабель просто лежать на складе, как у нас на сайте cxdl.ru, или годами безотказно работать где-нибудь в карьере или на стройплощадке, гнуться, нагреваться, охлаждаться и делать свое дело. А это, собственно, и есть главная цель.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гибкий кабель из силиконовой резины

Гибкий кабель из силиконовой резины -

Огнестойкие кабели с минеральной изоляцией

Огнестойкие кабели с минеральной изоляцией -

Кабели с резиновой оболочкой

Кабели с резиновой оболочкой -

Кабель с повышенной устойчивостью к скручиванию для ветрогенераторов

Кабель с повышенной устойчивостью к скручиванию для ветрогенераторов -

Плоский сборный кабель

Плоский сборный кабель -

Кабели для погружных насосов

Кабели для погружных насосов -

Кабели для горнодобывающей промышленности

Кабели для горнодобывающей промышленности -

Кабели для железнодорожного транспорта

Кабели для железнодорожного транспорта -

Экранированный компьютерный кабель

Экранированный компьютерный кабель -

Экологичные кабели премиум-класса для бытового использования

Экологичные кабели премиум-класса для бытового использования -

Силовые кабели для главных цепей переменной частоты

Силовые кабели для главных цепей переменной частоты -

Высоковольтные автомобильные кабели

Высоковольтные автомобильные кабели

Связанный поиск

Связанный поиск- Гибкий кабель в резиновой оболочке

- Кабель для робота пылесоса

- Соединение контрольного кабеля

- Контрольный кабель в траншее

- Солнечный кабель 0.6/1 кв

- Сечение жил контрольных кабелей токовых цепей

- Заземление экрана контрольного кабеля пуэ

- Муфта для контрольного кабеля

- Кабель контрольный 2х1

- Контрольный кабель 3х1