Кабель для погружных нефтяных насосов

Когда говорят про кабель для погружных нефтяных насосов, многие сразу думают о броне, температуре, давлении. Да, это важно, но часто упускают самую суть — как он ведёт себя в реальной скважине, годами, при неидеальных условиях. Видел немало случаев, когда кабель, формально соответствующий ТУ, выходил из строя из-за мелочей, о которых в спецификациях молчат. Например, устойчивость изоляции к длительному контакту с конкретными пластовыми флюидами — это не всегда проверяют в лаборатории, но на месторождениях Западной Сибири такая проблема всплывает регулярно. Или поведение герметизирующих элементов при циклических термоударах — от включения/выключения насоса. Кажется, мелочь, но именно такие ?мелочи? определяют, проработает ли линия 3 года или 8 лет.

Конструкция: не только броня и изоляция

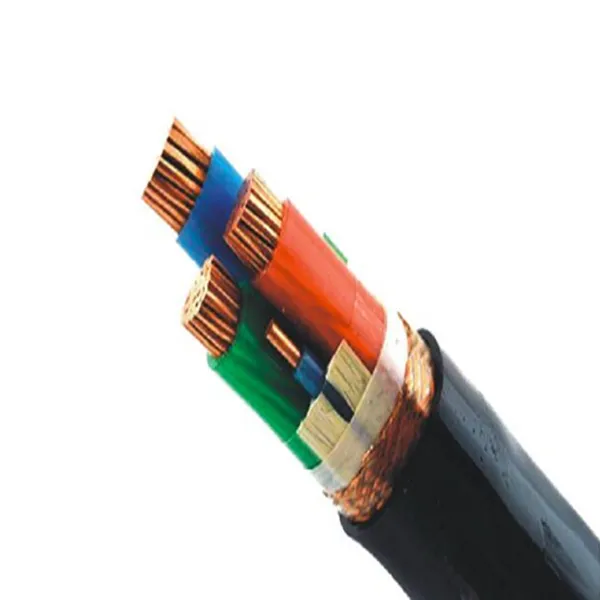

Возьмём классическую трёхжильную конструкцию с медными проводниками, изоляцией из сшитого полиэтилена, свинцовой оболочкой и броней из оцинкованной стальной проволоки. Казалось бы, стандарт. Но вот нюанс: как именно наложена броня? Плотная укладка, определённый шаг — это не просто для прочности. Если шаг подобран неправильно, при спуске в искривлённый ствол кабель начинает ?играть?, возникают точки перенапряжения, и в итоге может повредиться даже не броня, а внутренняя герметизация. Однажды наблюдал на месторождении в Ханты-Мансийском округе, где из-за этого на глубине около 1800 метров произошло выдавливание герметика в муфтовом соединении. Пришлось поднимать, резать, перезаделывать — простой и затраты.

Ещё момент — материал заполнителя между жилами и под оболочкой. Некоторые используют гелеобразные составы на основе нефтестойких масел, другие — специальные полимерные пасты. Вторые, на мой взгляд, лучше показывают себя в условиях, где возможны резкие перепады температур от +80°C на забое до -50°C на поверхности зимой. Гель может менять вязкость, стекать, особенно в зоне устья, где кабель идёт с наклоном. Это, кстати, частая причина ложных срабатываний систем мониторинга сопротивления изоляции — показания начинают ?плавать?.

И конечно, разъёмы. Сам кабель может быть отличным, но если соединение с насосом не обеспечивает абсолютную герметичность и механическую стабильность, всё насмарку. Здесь важно всё: и качество прессовки контактов, и материал уплотнительных колец (обычно фторкаучук, но для агрессивных сред лучше перфторэластомер), и даже угол захода кабеля в корпус. Не раз видел, как на старых скважинах, где ремонт проводился в полевых условиях ?на скорую руку?, именно соединение становилось слабым звеном.

Специфика применения: где теория расходится с практикой

В документации часто пишут максимальную глубину применения, допустим, 3000 метров, и температуру до 120°C. Но на практике ключевым может стать не максимум, а динамика изменений. Например, при освоении скважины с высоким содержанием парафинов или солей, когда регулярно проводят термохимические обработки. Кабель кратковременно контактирует с реагентами, температура скачет. Как поведёт себя внешняя полимерная оболочка (обычно это полиуретан или специальный полиэтилен) после десятков таких циклов? Она может стать хрупкой, потрескаться. А это уже путь к коррозии брони.

Другой практический аспект — механические нагрузки при монтаже и эксплуатации. Не все учитывают трение кабеля о обсадную колонну при спуско-подъёмных операциях, особенно в горизонтальных участках. Поэтому так важна не просто прочность брони, а её сочетание с износостойким внешним покрытием. Иногда имеет смысл использовать кабель с дополнительным слоем из арамидной нити или подобного материала — он лучше гасит вибрации от работы насоса и снижает истирание.

И конечно, электрические параметры. Допустимые потери, ёмкость, индуктивность — это рассчитывают под конкретный двигатель и частотный преобразователь. Но бывает, что при замене кабеля на аналог от другого производителя, с чуть иными характеристиками, система начинает работать нестабильно, срабатывает защита. Особенно чувствительны современные системы с векторным управлением. Поэтому просто взять кабель ?такого же сечения? — недостаточно. Нужно смотреть полный набор данных, а лучше — проводить пробный пуск.

О выборе поставщика и контроле качества

Рынок предлагает много вариантов, от известных мировых брендов до менее раскрученных, но добротных производителей. Важно смотреть не на название, а на реальный опыт поставок для схожих условий. Например, знаю, что компания ООО ?Цинъян Чаосинь Кабель? (сайт — cxdl.ru) в своём ассортименте, наряду с широкой номенклатурой силовых, контрольных и специальных кабелей, также предлагает решения для сложных условий эксплуатации. В их линейке есть продукты, которые теоретически могут быть адаптированы под требования погружной нефтедобычи, особенно если речь идёт о кабелях с усиленной конструкцией, стойких к агрессивным средам и высоким температурам. Однако это требует очень детального технического диалога — общие слова здесь не работают.

Контроль на приёмке — это отдельная история. Обязательно нужно выборочно проверять не только электрические параметры, но и физическую целостность. Простая, но эффективная проверка — осмотр на барабане на предмет вмятин, равномерности укладки брони. Один раз пропустили небольшую вмятину на оболочке — в итоге через полгода в этом месте началась точечная коррозия, пришлось останавливать скважину.

Испытания. Хорошо, если поставщик предоставляет протоколы не только стандартных испытаний (на электрическую прочность, сопротивление изоляции), но и специализированных — на стойкость к конкретным реагентам, многократный изгиб, радиальную герметичность под давлением. Если таких данных нет, стоит настоять на проведении испытаний силами независимой лаборатории, хотя бы на ключевые для вашего месторождения параметры. Это дорого, но дешевле, чем последующий ремонт.

Типичные ошибки при монтаже и эксплуатации

Самая распространённая — недостаточное внимание к креплению кабеля к НКТ (насосно-компрессорным трубам). Хомуты должны быть из коррозионно-стойкого материала, установлены с правильным шагом, затянуты с определённым усилием — не слабо, но и не перетянуты, чтобы не повредить оболочку. На криволинейных участках шаг нужно уменьшать. Экономия на хомутах или установка ?как попало? почти гарантированно приводит к тому, что кабель провисает, трется о стенки колонны, а в худшем случае — происходит его обрыв при подъёме оборудования.

Ещё одна ошибка — игнорирование состояния устьевой арматуры. Направляющие ролики, сальники должны быть в идеальном состоянии, без заусенцев и износа. Потертость кабеля в зоне устья — это прямая угроза его целостности. Нужно регулярно осматривать этот узел.

Эксплуатация за пределами паспортных данных. Бывает, что при повышении дебита скважины решают ?выжать? больше, поднимая частоту тока на двигателе. Ток растёт, кабель начинает греться сильнее расчётного. Изоляция стареет в разы быстрее. Это тихая проблема, которая проявляется не сразу, а через год-два резким падением сопротивления и межфазным замыканием. Всегда нужно соотносить режим работы насоса с пропускной способностью кабеля, учитывая температуру окружающей среды (в скважине).

Взгляд в будущее и неочевидные тренды

Сейчас много говорят о системах постоянного мониторинга состояния кабеля — датчики распределённой температуры (DTS), акустического шума, даже частичных разрядов в изоляции. Технологии дорогие, но для критичных скважин на удалённых месторождениях они могут окупиться, предсказывая отказ до его возникновения. Пока это скорее экзотика, но лет через пять, думаю, станет более распространённой практикой.

Материалы. Идут разработки в области новых изоляционных композитов на основе термопластичных полимеров, которые сочетают гибкость средевого полиэтилена и термостойкость, близкую к фторполимерам. Если удастся снизить их стоимость, это может стать новым стандартом.

И последнее — экологичность и утилизация. Старые кабели, отработавшие свой срок, особенно со свинцовой оболочкой, — это проблема. Постепенно ужесточаются требования к их утилизации. Возможно, в будущем это повлияет и на конструкцию — будут больше использовать экологически более безопасные материалы для герметизации и защиты, даже если они немного дороже. Это уже не только технический, но и экономический вопрос для компаний.

В итоге, кабель для погружных нефтяных насосов — это не просто ?провод в броне?. Это сложное инженерное изделие, от которого зависит бесперебойность добычи. Его выбор, монтаж и эксплуатация требуют не только знания нормативов, но и понимания физики процессов в конкретной скважине. Ошибки здесь стоят дорого, а правильные решения, даже если они кажутся избыточными на этапе закупки, в долгосрочной перспективе всегда оправдывают себя.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кабель для механизированной заправки печи

Кабель для механизированной заправки печи -

Специализированный провод для высоковольтных линий электропередачи и подстанций

Специализированный провод для высоковольтных линий электропередачи и подстанций -

Кабели с резиновой оболочкой

Кабели с резиновой оболочкой -

Сверхгибкие кабели для роботов с сертификатом CCC

Сверхгибкие кабели для роботов с сертификатом CCC -

Высоковольтные автомобильные кабели

Высоковольтные автомобильные кабели -

Новый экологичный кабель с низким дымовыделением и без галогенов

Новый экологичный кабель с низким дымовыделением и без галогенов -

Экологичные кабели премиум-класса для бытового использования

Экологичные кабели премиум-класса для бытового использования -

Кабель с повышенной устойчивостью к скручиванию для ветрогенераторов

Кабель с повышенной устойчивостью к скручиванию для ветрогенераторов -

Кабель управления

Кабель управления -

Силовые кабели для главных цепей переменной частоты

Силовые кабели для главных цепей переменной частоты -

Фотоэлектрические кабели

Фотоэлектрические кабели -

Плоский сборный кабель

Плоский сборный кабель

Связанный поиск

Связанный поиск- Экраны контрольных кабелей пуэ

- Кабель контрольный 19х1

- Кабель для робота пылесоса

- Новейший экологичный кабель с низким дымовыделением и безгалогенный

- Муфта соединительная поливинилхлоридная для контрольного небронированного кабеля

- Кабель для погружных нефтяных насосов с выводными проводами

- Кабельная муфта контрольного кабеля

- Одножильный кабель без оболочки

- Кабель для подключения частотного преобразователя

- Кабель контрольный 27х1