Контрольный кабель медный гост

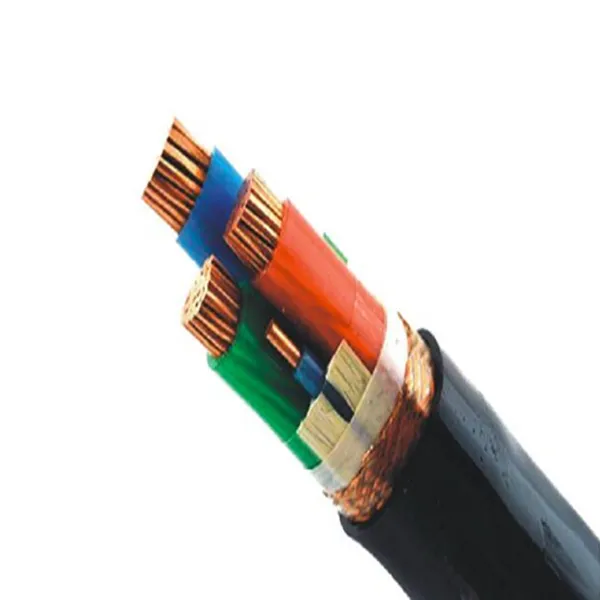

Когда говорят про контрольный кабель медный гост, многие сразу думают про бумажку — сертификат соответствия. Будто есть он — и всё, кабель хороший. На деле же, особенно на стройках или в проектах модернизации, всё упирается в детали, которые в ГОСТе прописаны, но в реальных партиях могут ?плавать?. Сам много раз сталкивался: приходит кабель, маркировка вроде по ГОСТ 1508-78 (или актуальному , что чаще сейчас), а на разрезе видно — сечение жил недотягивает, или изоляция по толщине на грани допуска. Или, что ещё характернее, медная жила по цвету какая-то тусклая — признак возможных примесей, а это уже прямая угроза проводимости и долговечности.

ГОСТ — это не только цифры, это поведение кабеля в реальных условиях

Взять, к примеру, стойкость к температуре. По ГОСТу для контрольных кабелей это, допустим, -50°C до +70°C. Но в Сибири, на открытых распределительных щитах, зимой бывает и -60°C. И вот тут начинается: изоляция некоторых ?гостовских? кабелей дубеет, трескается при изгибе. Приходилось видеть такое на подстанции в Красноярском крае — через полгода эксплуатации на холодных вводах появились микротрещины. Перекладка, простой, убытки. И сертификаты-то у того кабеля были. Выходит, формально — ГОСТ, а по сути — не совсем.

Ещё момент — пожаробезопасность. Сейчас многие проекты требуют кабели с низким дымогазовыделением, нераспространением горения. В ГОСТ (кабельные изделия. Требования пожарной безопасности) это есть. Но когда закупаешь партию, важно смотреть не только на общий сертификат, а на протоколы испытаний именно по этим показателям. Однажды заказали партию для объекта с повышенными требованиями — торговый центр. Поставили, смонтировали. А при проверке инспекцией МЧС выяснилось, что группа горючести вроде бы соответствует, а показатель кислотности дымовых газов — нет. Пришлось срочно искать замену. Поставщик отмазывался, мол, ГОСТ на контрольный кабель мы выполнили, а эти дополнительные тесты — уже ваши проблемы. Урок: ГОСТ — база, но под каждый конкретный объект нужно ?копать? глубже спецификаций.

Или по стойкости к агрессивным средам. В том же ГОСТе есть указания, но как это проверяется? На химических заводах, где в воздухе могут быть пары кислот или щелочей, обычная ПВХ изоляция, формально отвечающая стандарту, может деградировать быстрее расчётного срока. Мы на одном из предприятий в Перми ставили эксперимент — повесили образцы разных марок в цехе. Через год визуально некоторые стали липкими, потеряли эластичность. И это при том, что все они были ?по ГОСТу?. Так что паспорт — это хорошо, но иногда нужен свой, прикладной тест.

Медь — это не просто материал, это история каждой партии

С медной жилой отдельная история. Контрольный кабель медный подразумевает электротехническую медь марки М1 или М1М по ГОСТ 859-2001. Но вот нюанс: даже в рамках марки бывает разброс по содержанию кислорода, микротрещинам в протяжке. Это влияет на гибкость и устойчивость к многократным изгибам. Для стационарной прокладки может и не критично, а для подключения к подвижным элементам (скажем, к дверцам шкафов управления на частых открываниях) — очень даже.

Помню случай на монтаже системы автоматизации в порту. Кабели в гофре шли по подвижным конструкциям кранов. Через месяцев восемь начались сбои в сигналах. Вскрыли — в нескольких жилах обрыв. Причина — усталость металла из-за постоянной вибрации и изгибов. Кабель был медный, сечение по ГОСТу, но видимо, структура меди не самая удачная для таких условий. После этого для подобных задач начали специфицировать кабели с особым классом гибкости (например, 5 или 6 по ГОСТ ) и требовать от поставщиков данные о механических испытаниях на усталость. Не все могли предоставить.

И ещё про сечение. ГОСТ допускает отклонения. И некоторые производители, особенно в нижнем ценовом сегменте, этим пользуются — жила на 3-5% тоньше. Для цепей управления с малыми токами, может, и прокатит. Но если речь о длинных линиях или точных аналоговых сигналах (например, от датчиков температуры, давления), то это падение напряжения и помехи. Приходится либо закладывать запас по сечению при проектировании, либо очень жёстко принимать партию, замеряя микрометром каждую бухту выборочно. Трудоёмко, но иначе рискуешь.

Изоляция и оболочка — где кроются неочевидные проблемы

С изоляцией жил и общей оболочкой — отдельная тема. По ГОСТу, скажем, толщина изоляции для определённого сечения и напряжения прописана. Но материал композиции — это уже ноу-хау завода. Дешёвый пластикат против качественного ПВХ-компаунда — разница в старении, в поведении при нагреве в пучке. Видел, как в кабельном лотке, плотно уложенном, через пару лет летом кабели начинали как бы ?слипаться? — оболочка размягчалась. Это признак экономии на стабилизаторах в составе.

Для наружной прокладки важна стойкость оболочки к УФ-излучению. В ГОСТ 26642-85 (кабели с пластмассовой изоляцией) есть общие указания, но конкретные испытания на светостойкость часто проводятся только по дополнительным ТУ. Был у меня объект — солнечная электростанция в Астраханской области. Кабели управления шли по открытым конструкциям. Заказали стандартный контрольный кабель с полиэтиленовой оболочкой (вроде для улицы). Через год она потрескалась, стала хрупкой. Оказалось, УФ-стабилизатор был в минимальной концентрации. Пришлось менять на специальные, с чёрной оболочкой из светостабилизированного полиэтилена — и это уже не просто ГОСТ, а конкретное техническое условие завода-изготовителя, которое мы с тех пор требуем.

Цветовая маркировка жил — тоже по ГОСТу. Но на практике бывает, что цвета ?плывут?, особенно у дешёвых кабелей. Синий не синий, а какой-то голубоватый, жёлто-зелёный бледный. Для монтажника, который собирает много жил в клеммник, это дополнительная нагрузка и риск ошибки. Казалось бы, мелочь, но в масштабах большого щита — проблема. Поэтому сейчас при заказе крупных партий иногда прямо оговариваем стабильность пигментации по партиям.

Практика закупок и работа с поставщиками: как не попасть на ?формальный? ГОСТ

Раньше мы работали с разными поставщиками, часто выбирали по цене. Сейчас склоняемся к долгосрочным отношениям с теми, кто может предоставить не только сертификаты, но и детальные отчёты о входном контроле сырья, процессе производства. Важно, чтобы завод сам контролировал качество меди-катанки, состав компаундов. Например, сейчас часть партий контрольного кабеля закупаем у ООО ?Цинъян Чаосинь Кабель? (их сайт — https://www.cxdl.ru). Они, кстати, в ассортименте как раз указывают не только контрольные кабели, но и кабели для фотоэлектрических и ветроэнергетических систем, а это как раз те области, где требования к долговечности и стойкости к внешним воздействиям высоки. Для нас это косвенный признак, что производитель знаком со специфичными задачами.

Что мне у них понравилось — готовность предоставить фактические данные по испытаниям на конкретные параметры: сопротивление изоляции при повышенной температуре, поведение при скрутке, сохранение гибкости на морозе. Это не просто общие слова про соответствие ГОСТ, а цифры. И, что важно, стабильность параметров от партии к партии. После нескольких неудачных опытов с другими поставщиками это стало ключевым критерием.

Конечно, цена у них не самая низкая на рынке. Но когда считаешь общую стоимость владения (включая риски простоев, замены и репутационные потери), то переплата в 10-15% за предсказуемое качество выглядит оправданной. Особенно для ответственных объектов — АСУ ТП на производстве, объектов энергетики. Там отказ одного контрольного кабеля может остановить целую линию.

Выводы, которые не пишут в учебниках

Так что, возвращаясь к началу. Контрольный кабель медный гост — это необходимый минимум, отправная точка. Но слепо доверять штампу в сертификате нельзя. Нужно понимать, под какие именно условия эксплуатации ты его берёшь, и проверять, а действительно ли данный конкретный кабель, от данного производителя, в данной партии эти условия выдержит. Иногда это значит запросить дополнительные испытания, иногда — провести свои выборочные проверки.

Опыт показал, что лучше работать с производителями, которые сами производят кабель от меди до оболочки, а не просто переупаковывают. И те, у кого в линейке есть продукты для сложных условий (типа тех же фотоэлектрических систем, как у ООО ?Цинъян Чаосинь Кабель?), часто имеют более строгий внутренний контроль и для стандартной продукции. Их сайт https://www.cxdl.ru полезно изучить, чтобы понять спектр их компетенций — от кабелей среднего и низкого напряжения до специальных решений.

В итоге, выбор контрольного кабеля — это не протокольная процедура по ГОСТ, а инженерная задача. Нужно сопоставить условия проекта, возможности бюджета и реальные, а не декларируемые, характеристики кабеля. И всегда, всегда оставлять запас по надёжности — потому что замена проложенного кабеля всегда в разы дороже, чем первоначальная экономия на метре бухты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гибкий кабель из силиконовой резины

Гибкий кабель из силиконовой резины -

Специализированный провод для высоковольтных линий электропередачи и подстанций

Специализированный провод для высоковольтных линий электропередачи и подстанций -

Фотоэлектрические кабели

Фотоэлектрические кабели -

Сверхгибкие кабели для роботов с сертификатом CCC

Сверхгибкие кабели для роботов с сертификатом CCC -

Экранированный компьютерный кабель

Экранированный компьютерный кабель -

Силовые кабели для главных цепей переменной частоты

Силовые кабели для главных цепей переменной частоты -

Высоковольтные автомобильные кабели

Высоковольтные автомобильные кабели -

Кабели для систем безопасности и противопожарной защиты

Кабели для систем безопасности и противопожарной защиты -

Кабели для погружных насосов

Кабели для погружных насосов -

Кабели с резиновой оболочкой

Кабели с резиновой оболочкой -

Огнестойкие кабели с минеральной изоляцией

Огнестойкие кабели с минеральной изоляцией -

Кабель с повышенной устойчивостью к скручиванию для ветрогенераторов

Кабель с повышенной устойчивостью к скручиванию для ветрогенераторов

Связанный поиск

Связанный поиск- Солнечный кабель 6 мм2

- Назначение контрольных кабелей

- Контрольный кабель 10 жил

- Кабель для рельсового транспорта

- Муфта соединительная для контрольного кабеля пстк

- Кабель для механизированной заправки печи 450/750 в

- Прокладка контрольных кабелей в траншее

- Кабель контрольный экранированный с медными жилами

- Концевая муфта контрольного кабеля

- Кабель телефонный шахтный тппшнг 1х2х0 64