Наращивание кабеля контрольного

Когда говорят про наращивание кабеля контрольного, многие сразу представляют себе простую скрутку или клеммную колодку. Вот тут и кроется первый подводный камень. В промышленных щитах, на подстанциях, особенно где идут цепи управления, сигнализации, это не просто ?соединить два конца?. Тут и требования по переходному сопротивлению, и по сохранению гибкости в месте соединения, и, что критично, по помехозащищенности. Я помню, как на одном из объектов по реконструкции подъездных путей заказчик сэкономил, решив нарастить старые контрольные кабели КВВГ, идущие к светофорам, обычными гильзами под пресс. Вроде бы всё заизолировали, уложили. А через месяц начались сбои в логике переключения – ложные сигналы. Оказалось, в месте соединения не была обеспечена должная защита от наводок, плюс вибрация от проходящих составов ослабила контакт. Пришлось переделывать, но уже с применением специализированных муфт, с экранирующими оплетками. Дороже, да. Но надежно.

Почему это не ?просто соединить?

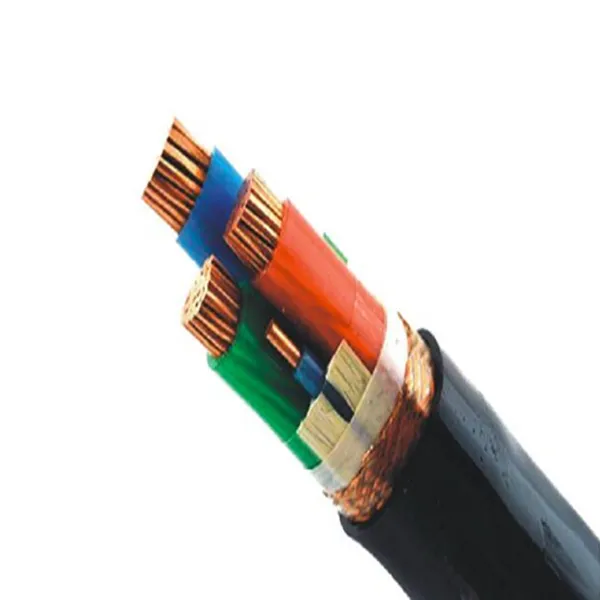

Контрольный кабель – он ведь не силовой, по нему большие токи не идут. Отсюда и легкомысленное отношение. Но его задача – передавать точный сигнал, часто слаботочный. Любое наращивание кабеля – это внесение в трассу дополнительного сопротивления, точки потенциального отказа, источник возможных электромагнитных помех. Особенно если речь идет о кабелях с экраном, которые используются для аналоговых сигналов (4-20 мА) или в сетях АСУ ТП. Тут соединение экранов – отдельная песня. Их нельзя просто скрутить и забыть. Нужно обеспечить непрерывность экранирующей оболочки по всей длине, иначе вся защита теряет смысл.

Еще один момент – механический. Где будет расположено место наращивания? В лотке, в земле, в трубе? От этого зависит выбор метода и материала. Если в земле – нужна герметичная муфта, стойкая к влаге и агрессивным средам. В лотке – важно, чтобы соединение не создавало излишнего напряжения на изгиб и не ?распухало?, мешая укладке других кабелей. Часто вижу, как монтажники для наращивания в лотке используют обычные соединительные гильзы и термоусадку. В сухих помещениях, для целей, не требующих высокой надежности, может и прокатить. Но для ответственных цепей – это риск.

Лично для себя я выработал правило: если есть хоть малейшая возможность проложить цельный кабель от точки А до точки Б – нужно делать именно так. Наращивание – это всегда вынужденная мера, компромисс. Например, при модернизации оборудования, когда старую кабельную трассу менять экономически нецелесообразно, а новое оборудование установлено в другом месте. Или при ремонте поврежденного участка.

Методы: от пайки до муфт

Раньше, лет 10-15 назад, классикой для ответственных цепей считалась пайка. Жилы скручиваются, пропаиваются, тщательно изолируются каждый по отдельности и все вместе. Метод трудоемкий, требует навыка. Плюс – получается монолитное соединение с отличным электрическим контактом и малой переходной площадью. Минус – место пайки становится жестким, негибким. Если вибрация – со временем может отломиться у края изоляции. Сейчас пайку применяют реже, в основном для ремонта тонких жил в лабораторном оборудовании или старых щитов.

Сейчас чаще используют обжимные гильзы (медные или алюминиевые) под пресс. Это быстрее и технологичнее. Но! Гильзу нужно выбирать правильно – по материалу жилы и ее сечению. Нельзя алюминиевую жилу обжимать медной гильзой без специальной пасты или переходной вставки – будет гальваническая пара и коррозия. Для контрольных кабелей с жилами малого сечения (1.5, 2.5 мм2) это критично. После обжима место обязательно изолируется – либо термоусаживаемыми трубками с клеевым слоем (это надежно, дает герметизацию), либо изолентой высокого класса (типа 3М Scotch 35 или аналогов). Изолента – это уже уровень ?по-быстрому?, для временных решений.

Для промышленных объектов, особенно во взрывоопасных зонах или на улице, стандартом де-факто стали специализированные кабельные муфты. Они бывают разъемные и неразъемные. Внутри – клеммная колодка или плата, куда подключаются жилы. Корпус герметичный, часто с сальниками для ввода кабелей. Это самый цивилизованный способ. Стоит дороже, но дает предсказуемый результат, защиту от внешней среды и удобство для возможного последующего обслуживания. Например, для наращивания кабелей в цепях телемеханики на распределительных пунктах мы использовали именно такие муфты.

Производители и материалы: на что обращать внимание

Когда дело касается материалов для соединения, экономить – себе дороже. Дешевые гильзы из непонятного сплава могут окисляться, иметь нестабильное переходное сопротивление. Термоусадка без клеевого слоя может со временем сползти. Я в своей практике стараюсь работать с проверенными поставщиками. Из российских, например, часто беру кабельную арматуру от ?Энергомаша? или ?КЗТА?. Для самих кабелей – тут спектр широкий.

Кстати, недавно столкнулся с интересным вариантом при расширении системы вентиляции на объекте. Нужно было нарастить несколько контрольных кабелей для датчиков. Заказчик предоставил кабель от ООО ?Цинъян Чаосинь Кабель?. Сначала отнесся с осторожностью – не самый раскрученный бренд на нашем рынке. Но посмотрел сайт https://www.cxdl.ru – у них в ассортименте как раз заявлены контрольные кабели, причем для разных применений. Кабель, который был в наличии (маркировку, к сожалению, не запомнил, сечение 1.5 мм2), оказался вполне достойного качества: изоляция эластичная, жила медная, луженая. Соединяли его методом обжима с медными гильзами и термоусадкой. Пока, уже полгода, нареканий нет. Это к тому, что не всегда нужно гнаться за супербрендами, но и брать ?кота в мешке? нельзя. Всегда нужно смотреть на сертификаты, на реальный образец.

В описании компании ООО ?Цинъян Чаосинь Кабель? указано, что они производят кабели для фотоэлектрических и ветроэнергетических систем. Это намекает на то, что их продукция должна быть стойкой к УФ-излучению и перепадам температур. Это важный косвенный признак для кабелей, которые могут использоваться на улице, в том числе и для наращивания участков, выходящих из здания наружу.

Практический кейс: неудача, которая научила

Хочу рассказать про один случай, который стал для меня хорошим уроком. На пищевом производстве нужно было перенести пульт управления насосной станцией. Старые контрольные кабели (КВВГэнг) не хватало по длине метров на 15. Решили нарастить. Работа была срочная, в цеху сыро, пары агрессивные. Взяли, казалось бы, правильные компоненты: медные гильзы, термоусадку с клеем. Сделали все по уму, уложили в лоток. Через два месяца – отказ нескольких цепей. Вскрыли. А в местах соединений – признаки коррозии, хотя гильзы были медные, и жилы луженые. Причина оказалась в мелочи: перед обжимом жилы не были зачищены до блеска и не обработаны бескислотным флюсом или хотя бы вазелином техническим. Микроскопические остатки влаги и агрессивная среда сделали свое дело. Контакт ухудшился.

После этого я всегда, особенно в сложных условиях, перед соединением тщательно зачищаю жилы, обрабатываю контактной смазкой (типа ?Циатим? или специальной для электротехники) и максимально быстро произвожу обжим и изоляцию. А в идеале – стремлюсь использовать герметичные муфты, которые исключают попадание среды на место контакта.

Этот случай также показал, что для кабелей в агрессивных средах, возможно, стоит рассматривать кабели со специальной изоляцией, например, из безгалогенных композиций. На том же сайте cxdl.ru в ассортименте упоминаются огнестойкие и специальные кабели – возможно, среди них есть решения и для химически активных сред.

Выводы и неочевидные моменты

Итак, резюмируя. Наращивание контрольного кабеля – задача, требующая понимания физики процесса, а не просто механического действия. Нужно задать себе вопросы: Какую функцию выполняет цепь? (Дискретная сигнализация, аналоговый сигнал, питание слаботочных реле). Где будет расположено соединение? Какая среда вокруг? Только ответив на них, можно выбрать адекватный метод.

Часто забывают про маркировку. После наращивания обязательно нужно промаркировать обе стороны соединения, внести изменения в исполнительную схему. Иначе через год коллега или вы сами будете часами прозванивать эту трассу.

И последнее. Всегда лучше иметь небольшой запас кабеля при первоначальной прокладке – в конце трассы, в щите, в виде бухты. Это страхует от необходимости наращивания в будущем при небольших перемещениях оборудования. Но если уж пришлось наращивать – делайте это с полным осознанием ответственности, не экономя на мелочах. Потому что стоимость простоя оборудования из-за ложного сигнала или обрыва цепи управления почти всегда на порядки выше, чем стоимость качественной муфты и работы по ее установке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Специализированный провод для высоковольтных линий электропередачи и подстанций

Специализированный провод для высоковольтных линий электропередачи и подстанций -

Новый экологичный кабель с низким дымовыделением и без галогенов

Новый экологичный кабель с низким дымовыделением и без галогенов -

Кабели для железнодорожного транспорта

Кабели для железнодорожного транспорта -

Кабели для систем безопасности и противопожарной защиты

Кабели для систем безопасности и противопожарной защиты -

Силовые кабели для главных цепей переменной частоты

Силовые кабели для главных цепей переменной частоты -

Экологичные кабели премиум-класса для бытового использования

Экологичные кабели премиум-класса для бытового использования -

Кабели с резиновой оболочкой

Кабели с резиновой оболочкой -

Кабели для погружных насосов

Кабели для погружных насосов -

Фотоэлектрические кабели

Фотоэлектрические кабели -

Плоский сборный кабель

Плоский сборный кабель -

Кабель с повышенной устойчивостью к скручиванию для ветрогенераторов

Кабель с повышенной устойчивостью к скручиванию для ветрогенераторов -

Высоковольтные автомобильные кабели

Высоковольтные автомобильные кабели

Связанный поиск

Связанный поиск- Кабель контрольный 10х1

- Солнечный кабель

- Соединение контрольного кабеля

- Солнечный кабель 1500 в

- Расстояние между силовым и контрольным кабелем

- Изолированный самонесущий кабель для воздушных линий

- Контрольные кабели в земле

- Заземление экранов контрольных кабелей

- Кабель контрольный 2х1 5

- Экраны контрольных кабелей пуэ