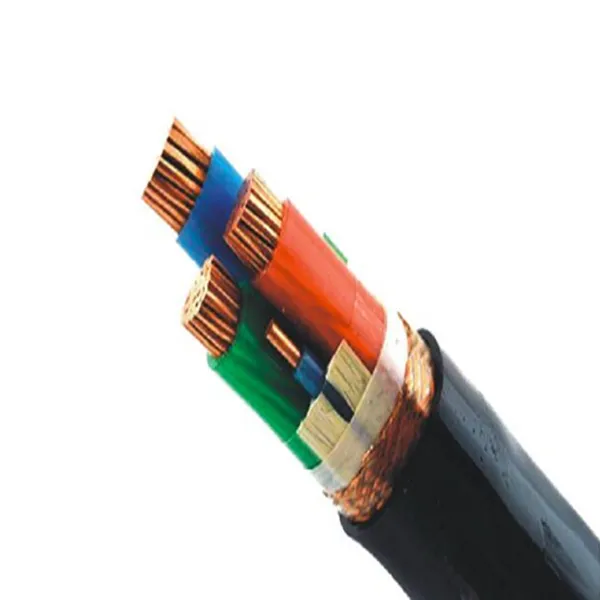

Неэкранированный высоковольтный автомобильный кабель

Когда говорят про высоковольтку в электромобилях, многие сразу думают про экранированные версии — мол, безопасность, помехи. А неэкранированный кабель часто воспринимают как что-то второсортное или временное. Но в реальности, особенно в промышленных тягачах или спецтехнике, где расстояния большие, а вес и гибкость критичны, неэкранированный высоковольтный провод — это не компромисс, а сознательный инженерный выбор. Хотя, конечно, с кучей нюансов, которые в теории не всегда очевидны.

Где он реально нужен и почему

Возьмём, к примеру, карьерный самосвал или автобус с верхней установкой аккумуляторных блоков. Там трассировка кабелей часто идёт по открытым каналам, вдали от чувствительной низковольтной электроники. Экранировка добавляет вес, стоимость, усложняет монтаж в узких местах из-за меньшей гибкости. Если правильно рассчитать изоляцию и расстояние до других систем, неэкранированный высоковольтный автомобильный кабель отработает свой срок без проблем. Ключевое — это ?правильно рассчитать?.

Одна из частых ошибок — недооценка механических нагрузок. Такой кабель часто крепят на подвижных элементах рамы. Изоляция должна быть не просто толстой, а эластичной и стойкой к истиранию, маслам, перепадам температур. Обычный сшитый полиэтилен (XLPE) — неплохо, но в зонах с вибрацией я бы смотрел в сторону специальных композитных материалов. Помню случай на сборке логистических электропогрузчиков: кабель с хорошими электрическими параметрами начал трескаться на изгибах через полгода. Проблема была именно в материале оболочки — не выдержал циклических деформаций.

Ещё момент — соединения. На неэкранированном кабеле клеммы и разъёмы должны иметь повышенную степень защиты от случайного касания. Часто используют дополнительные диэлектрические кожухи, которые, впрочем, могут мешать охлаждению. Тут баланс между безопасностью и тепловым режимом. На практике, если токи выше 200А, уже стоит задуматься о принудительном обдуве или выборе кабеля с алюминиевым сердечником для лучшего теплоотвода, но это уже другая история.

Про изоляцию и диэлектрическую прочность

Основной параметр, конечно, — это толщина и качество изоляции. Для напряжений в 600-1000В, которые типичны для бортовых сетей коммерческого транспорта, минимальная толщина по стандартам — одно, а реальная эксплуатация — другое. Я всегда закладываю запас, особенно если кабель будет работать в условиях возможного конденсата или загрязнения. Сухая теория говорит про пробой при определённом кВ/мм, но на практике микротрещины от вибрации или загрязнение пылью с проводящими частицами снижают этот порог в разы.

Был у меня опыт с поставкой кабелей для модификации городских электробусов. Использовали неэкранированный высоковольтный автомобильный кабель с номинальным напряжением 1кВ. По паспорту всё идеально. Но после сезона эксплуатации в условиях соляной обработки дорог на нескольких участках появились следы поверхностного пробоя. Причина — не в основном диэлектрике, а в материале оболочки, который накопил влагу и создал проводящий путь по поверхности. Вывод: изоляция и внешняя оболочка должны работать как система. Иногда стоит применять материалы с гидрофобными свойствами, даже если это не прописано в ТЗ.

Кстати, о поставщиках. Когда нужен кабель с нестандартными параметрами, например, повышенной гибкостью при низких температурах, не всегда просто найти готовое решение. Иногда приходится идти на сотрудничество с производителями, которые готовы делать пробные партии. Вот, например, знаю компанию ООО ?Цинъян Чаосинь Кабель? — они по каталогу на сайте https://www.cxdl.ru позиционируют широкий спектр кабельной продукции, включая специальные кабели. В их ассортименте есть огнестойкие и специальные решения, которые теоретически могут быть адаптированы под автомобильные высоковольтные задачи. Хотя прямо в категории неэкранированный высоковольтный автомобильный кабель они, возможно, не указаны, но с такими производителями иногда есть смысл обсуждать кастомизацию — взять за основу, скажем, кабель для фотоэлектрических систем с подходящим диэлектриком и доработать оболочку под автохимикаты.

Монтажные тонкости и риски

При монтаже главная опасность — это не пробой, а скорее повреждение изоляции при протяжке. Края металлических отверстий в кузове или раме должны быть обязательно завальцованы или иметь диэлектрические втулки. Кажется, мелочь, но сколько раз видел, как монтажники экономят время и пренебрегают этим. Через полгода вибрация делает своё дело — и появляется потертость вплоть до медной жилы. В случае с неэкранированным кабелем это сразу КЗ или утечка на корпус.

Ещё один практический момент — маркировка. Поскольку кабель не имеет экрана, его легко спутать с низковольтными силовыми проводами того же диаметра. Обязательно нужно наносить чёткую, стойкую к истиранию маркировку с указанием напряжения по всей длине. Это упрощает обслуживание и ремонт, особенно когда работу ведут не первоначальные сборщики.

И про температурный режим. В подкапотном пространстве или рядом с тяговым электродвигателем температуры могут быть высоки. Не каждый материал изоляции сохраняет свойства при долгом нагреве до 120-130°C. Нужно смотреть не только на кратковременную стойкость, но и на старение. Порой кабель проходит все приёмочные испытания, но через два года постоянного теплового воздействия изоляция становится хрупкой. Тут без реальных испытаний на старение или опыта применения в аналогичных условиях не обойтись.

Взаимодействие с другими системами и ЭМС

Отсутствие экрана не означает, что вопросами электромагнитной совместимости можно пренебречь. Да, в большинстве случаев, если высоковольтная линия проложена на достаточном удалении (условно, более 30-50 см) от низковольтных жгутов и особенно от CAN-шины, проблем не будет. Но в тесных моторных отсеках современной техники такое расстояние не всегда выдержать.

Приходилось сталкиваться с наводками на датчики положения педали акселератора в гибридных машинах. Кабель тянули рядом с низковольтным жгутом на коротком участке — и при резком изменении тока в силовой линии в датчике появлялись паразитные сигналы. Решили не экранированием кабеля, а перекладкой трасс и добавлением ферритовых колец на низковольтные провода. Дешевле и быстрее. Так что иногда борьба с помехами — это вопрос грамотной компоновки, а не обязательного применения экранированного провода.

Но есть и обратные ситуации. Например, если рядом проходит мощный ШИМ-инвертор, его высокочастотные помехи могут наводиться на сам неэкранированный высоковольтный автомобильный кабель, а тот, в свою очередь, выступает как антенна. Это может влиять на работу стороннего радиооборудования. В таких случаях помогает разделение трасс или, в крайнем случае, применение кабеля с частичным экранированием только на проблемном участке. Жёстких правил нет, каждый раз нужно смотреть по месту и, желательно, с помощью измерителя ЭМС.

Экономика и перспективы применения

Стоимость — один из главных аргументов за неэкранированные решения. Разница в цене с экранированным аналогом может достигать 30-40%, а на длинных трассах в автобусах или троллейбусах безконтактной зарядки это даёт существенную экономию. Но считать нужно полную стоимость владения. Дешёвый кабель с недостаточной стойкостью к условиям эксплуатации приведёт к дорогостоящему ремонту и простою.

Сейчас вижу тенденцию к более широкому применению таких кабелей в сегменте муниципального и грузового электротранспорта, где требования к массогабаритным показателям жёсткие, а бюджеты ограничены. Производители компонентов, в том числе и такие как ООО ?Цинъян Чаосинь Кабель?, чья основная продукция включает кабели среднего и низкого напряжения, контрольные кабели, специальные кабели, могли бы занять эту нишу, предложив оптимизированные по цене и характеристикам решения. Их опыт в огнестойких и специализированных кабелях может быть полезен для разработки оболочек, стойких к автохимии и истиранию.

В будущем, с ростом напряжений в бортовых сетях (перспектива перехода на 1500В и выше), требования к изоляции неэкранированных кабелей, конечно, возрастут. Возможно, появятся новые композитные материалы, которые позволят сохранить преимущества в весе и гибкости. Но уже сейчас, для большинства применений в коммерческом транспорте с напряжением до 1000В, грамотно спроектированный и правильно смонтированный неэкранированный высоковольтный автомобильный кабель — это абсолютно рабочая и оправданная вещь. Главное — не относиться к нему как к чему-то простому и второстепенному. Каждая инсталляция требует своего расчёта и понимания всех рисков.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Огнестойкие кабели с минеральной изоляцией

Огнестойкие кабели с минеральной изоляцией -

Кабели для горнодобывающей промышленности

Кабели для горнодобывающей промышленности -

Высоковольтные автомобильные кабели

Высоковольтные автомобильные кабели -

Фотоэлектрические кабели

Фотоэлектрические кабели -

Сверхгибкие кабели для роботов с сертификатом CCC

Сверхгибкие кабели для роботов с сертификатом CCC -

Кабели для погружных насосов

Кабели для погружных насосов -

Плоский сборный кабель

Плоский сборный кабель -

Силовые кабели для главных цепей переменной частоты

Силовые кабели для главных цепей переменной частоты -

Новый экологичный кабель с низким дымовыделением и без галогенов

Новый экологичный кабель с низким дымовыделением и без галогенов -

Специализированный провод для высоковольтных линий электропередачи и подстанций

Специализированный провод для высоковольтных линий электропередачи и подстанций -

Кабели для железнодорожного транспорта

Кабели для железнодорожного транспорта -

Кабели с резиновой оболочкой

Кабели с резиновой оболочкой

Связанный поиск

Связанный поиск- Кабель солнечный 2х10

- Контрольные кабели с экранированными жилами

- Кабель контрольный 37 жил

- Изолированный самонесущий кабель для вл на 10 кв

- Неэкранированный пожаробезопасный кабель для систем безопасности

- Кабель с общим экраном

- Контрольный кабель 10 жил

- Кабель контрольный гибкий многожильный 10х 1.5

- Заземление контрольного кабеля

- Кабель контрольный 7х1