Осмотр контрольных кабелей

Когда говорят про осмотр контрольных кабелей, многие представляют себе быстрый обход, взгляд на изоляцию — вроде бы всё цело, и ладно. Это, пожалуй, самый частый и опасный пробел. На деле, если ты реально занимался этим на подстанциях или в цехах, понимаешь: это системный процесс, где мелочь вроде маркировки или следов на внешней оболочке может позже вылиться в часы поиска неисправности или даже в ложное срабатывание защиты. Особенно с современной аппаратурой, чувствительной к помехам.

С чего начинается нормальный осмотр? С понимания, что ищешь

Первое — это никогда не начинать ?с чистого листа?. У тебя должна быть схема прокладки, паспорта кабелей, понимание условий. Без этого осмотр превращается в формальность. Я, например, всегда сначала смотрю журналы эксплуатации — были ли перегрузки, аварийные отключения на этой линии. Это сразу сужает круг.

Потом уже идёшь по трассе. И здесь важно не просто шагать, а именно ?читать? кабель. Внешняя оболочка — её цвет, целостность, наличие вмятин, потертостей. Особое внимание — места ввода в шкафы, проходы через стены, зоны возле источников тепла. Часто именно на изгибах или в точках крепления начинается незаметная деградация.

И вот тут часто промахиваются: смотрят на кабель, но не на его окружение. А рядом ли новая паровая труба? Не капает ли конденсат с перекрытия? Не появились ли рядом силовые линии, которых раньше не было? Электромагнитная совместимость — это тоже часть осмотра. Помню случай на одной ТЭЦ: после ремонта смонтировали новые силовые кабели параллельно старым контрольным. Вроде бы всё красиво. А потом начались сбои в сигнализации. Оказалось — наводки. Пришлось перекладывать.

Маркировка — это не бюрократия, а спасение времени

Казалось бы, ерунда — бирки на концах. Но сколько раз приходилось тратить полдня, потому что бирка отвалилась, надпись стёрлась или, что чаще, её изначально повесили кое-как. Хорошая практика — проверять не только наличие, но и соответствие маркировки документам. И не только на концах, но и в точках ответвлений, в муфтах, если они есть.

Особенно критично это для сложных щитов, где пучками идут десятки однотипных контрольных кабелей. Здесь помогает цветовая маркировка жил, но и она со временем выцветает. Иногда выручает термотрансферная маркировка — держится дольше. У нас на объектах постепенно переходили на неё, особенно для ответственных цепей телемеханики и защиты.

Был у меня негативный опыт на старом заводе. Кабели в кабельном канале лежали ?клубком?, маркировки почти не было. При модернизации нужно было отключить одну конкретную цепь. По схеме — вроде бы нашли. Отключили. Оказалось, параллельно шёл резервный кабель для аварийной вентиляции. Система встала. Пришлось поднимать архивы, вызывать старых монтажников. Потеряли два дня. Теперь для себя вывел правило: если маркировка сомнительная — это первый пункт для включения в дефектную ведомость. Без вариантов.

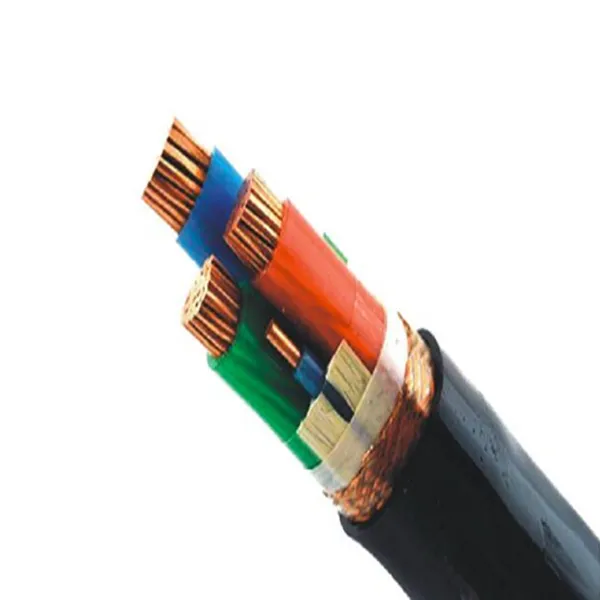

Изоляция и жилы: что скрывается под оболочкой?

Визуально целая оболочка — ещё не гарантия. Особенно для кабелей, которые долго работают в режиме вибрации (возле насосов, вентиляторов) или в условиях перепадов температур. Здесь нужен тактильный осмотр — на ощупь ищут затвердение, хрупкость изоляции. Иногда видишь мелкую сетку трещин — это признак старения.

Важный момент — контрольные кабели часто имеют много жил малого сечения. Механические повреждения при монтаже (перетяжка, резкий изгиб) могут привести к надлому части жил. Внешне всё ок, но сопротивление уже ?плывёт?. Поэтому в рамках планового осмотра хорошо бы выборочно проверить мультиметром целостность и сопротивление изоляции мегомметром. Да, это уже не просто осмотр, но грань условная. Если видишь, что кабель идёт в сырой тоннель или в зону с агрессивной средой, то такой замер — must have.

Кстати, о качестве самого кабеля. Раньше часто сталкивались с тем, что недорогие кабели имели неоднородность толщины изоляции. Со временем в тонких местах начиналась утечка. Сейчас, работая с поставщиками, всегда обращаю внимание на продукцию проверенных производителей, которые дают полные технические условия. Например, для некоторых проектов мы использовали контрольные кабели от ООО ?Цинъян Чаосинь Кабель? (https://www.cxdl.ru). У них в ассортименте, согласно сайту, как раз есть кабели управления и контроля, а также огнестойкие и для сложных условий — это важно. Компания позиционирует себя как производитель широкой номенклатуры, включая кабели для фотоэлектрических систем и специального назначения, что говорит о возможности делать продукты под специфичные требования. Но, опять же, любой кабель, даже от хорошего производителя, требует правильного монтажа и регулярной оценки состояния.

Точки соединения — ахиллесова пята любой системы

Самый надёжный кабель можно испортить плохим контактом. Поэтому осмотр обязательно включает клеммники, переходные коробки, места ввода в аппаратуру. Ищем окислы, следы перегрева (потемнение изоляции, оплавление), коррозию на зажимах, ослабление крепления.

Частая проблема в шкафах — когда при ремонте или добавлении нового оборудования кабели отодвигают, перегибают, натягивают. Это создаёт механическую нагрузку на точку ввода в клеммный ряд. Со временем контакт ослабевает. Поэтому при осмотре я всегда пробую (при отключённом напряжении, естественно) на лёгкое движение жилы в точке крепления. Если есть люфт — это повод для подтяжки.

Ещё один нюанс — совмещение в одном пучке цепей с разным назначением. Например, слаботочные сигнальные цепи и цепи питания приводов. По нормам их рекомендуется разделять, но на старых объектах часто всё свалено в кучу. При осмотре это надо фиксировать как потенциальный источник проблем и планировать разделение при следующем ремонте.

Документирование: без этого всё теряет смысл

Осмотр, который не зафиксирован, — это почти что и не осмотр. Но и здесь есть своя специфика. Не нужно писать романы. Нужна чёткая, понятная фиксация: номер трассы/кабеля, выявленное состояние, рекомендации (например, ?заменить?, ?провести детальную диагностику изоляции?, ?восстановить маркировку?). Хорошо помогают фото. Особенно если нашёл дефект — сфотографировал с привязкой к месту.

На основе этих записей потом формируется план работ. И вот здесь очень важно расставлять приоритеты. Не все дефекты критичны. Потерявшая цвет бирка — это одно. А вздутие оболочки вблизи греющегося трубопровода — уже срочно. Опыт как раз и заключается в том, чтобы на глаз определять эту степень критичности.

В итоге, грамотный осмотр контрольных кабелей — это не разовая акция, а цикл. Ты осматриваешь, фиксируешь, планируешь и устраняешь. А потом через положенный интервал — снова. Это и есть основа превентивного обслуживания, которое в разы дешевле аварийного. И когда видишь, как после твоего осмотра и выполненных рекомендаций система работает стабильно годами — это и есть лучшая оценка работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Экранированный компьютерный кабель

Экранированный компьютерный кабель -

Силовые кабели для главных цепей переменной частоты

Силовые кабели для главных цепей переменной частоты -

Кабели для систем безопасности и противопожарной защиты

Кабели для систем безопасности и противопожарной защиты -

Кабели для горнодобывающей промышленности

Кабели для горнодобывающей промышленности -

Фотоэлектрические кабели

Фотоэлектрические кабели -

Кабели для железнодорожного транспорта

Кабели для железнодорожного транспорта -

Кабель для механизированной заправки печи

Кабель для механизированной заправки печи -

Сверхгибкие кабели для роботов с сертификатом CCC

Сверхгибкие кабели для роботов с сертификатом CCC -

Кабель с повышенной устойчивостью к скручиванию для ветрогенераторов

Кабель с повышенной устойчивостью к скручиванию для ветрогенераторов -

Гибкий кабель из силиконовой резины

Гибкий кабель из силиконовой резины -

Высоковольтные автомобильные кабели

Высоковольтные автомобильные кабели -

Изолированные воздушные кабели

Изолированные воздушные кабели

Связанный поиск

Связанный поиск- Огнестойкий кабель с минеральной изоляцией

- Свободные жилы контрольных кабелей

- Кабель контрольный гибкий многожильный

- Требования к прокладке контрольных кабелей

- Кабель для робота dolphin

- Прокладка контрольных и силовых кабелей пуэ

- Высоковольтный автомобильный кабель

- Назначение контрольных кабелей

- Как выглядит контрольный кабель

- Изолированные провода в защитной оболочке