Ппр на прокладку кабеля в шахтном стволе

Когда говорят про ППР на прокладку кабеля в шахтном стволе, многие сразу думают о стандартных схемах крепления и типовых решениях. Но в шахте, особенно в стволе, теория часто расходится с практикой. Лично для меня главный вопрос всегда — не как проложить по плану, а как сделать так, чтобы через полгода эксплуатации в условиях постоянной вибрации, сырости и возможных смещений породы не пришлось всё переделывать. Вот об этом и хочу порассуждать, исходя из своего опыта.

О чём молчат типовые проекты производства работ

В любой типовой ППР прописаны этапы: разметка, установка кронштейнов, раскатка, крепление. Но редко где увидишь детали по работе с рудничными кабелями в условиях конденсата. Например, при температуре ствола около +8°C и высокой влажности стандартные хомуты из определённых пластиков начинают 'течь' и терять жёсткость уже через несколько месяцев. Приходится искать альтернативы, часто методом проб и ошибок.

Один из ключевых моментов, который мы вынесли для себя — это подготовка трассы. Недостаточно просто очистить зону по маршруту. Нужно оценить геологию ствола на конкретном участке: есть ли зоны активного водоотделения? Возможны ли микросмещения? Под это уже подбирается не только схема крепления, но и сам кабель. Тут, к слову, мы не раз обращались к спецификациям продукции, например, от ООО 'Цинъян Чаосинь Кабель'. В их ассортименте есть рудничные кабели, которые позиционируются как устойчивые к механическим воздействиям и сырости. На практике их применение в комбинации с правильной системой фиксации давало хороший результат.

И ещё по поводу ошибок. Был у нас случай, когда сэкономили на расчёте динамических нагрузок. Кабель был проложен идеально, но при запуске скиповой установки возникла вибрация, которую не учли. Через пару недель несколько хомутов лопнули, пришлось срочно останавливать работы и усиливать конструкцию дополнительными элементами жёсткости. Теперь этот пункт — обязательный пункт в нашей внутренней проверке любого ППР.

Выбор кабеля: не только сечение и марка

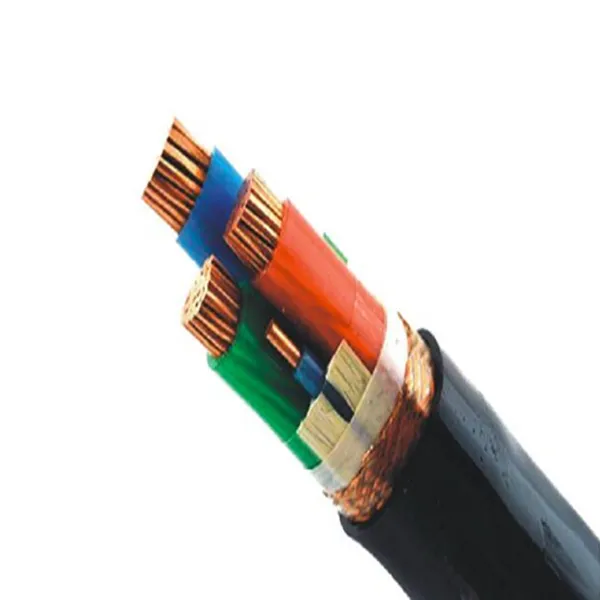

Казалось бы, для шахтного ствола всё просто — бери кабель с маркировкой 'рудничный' и соответствующим классом пожаробезопасности. Но и здесь есть нюансы. Например, для участков с возможным контактом с техническими водами важна не просто общая влагостойкость оболочки, а стойкость к конкретным химическим соединениям, которые могут быть в воде данной шахты. Иногда приходится запрашивать у производителей дополнительные испытания.

В последних проектах мы чаще стали рассматривать кабели в алюминиево-литиевой оболочке. Они легче, что упрощает монтаж в вертикальном стволе, и обладают хорошей коррозионной стойкостью. Если смотреть на рынок, то такие решения, как алюминиево-литиевые сплавы кабели от упомянутого производителя, становятся всё более востребованными именно для сложных условий прокладки. Но и тут есть 'но': их монтаж требует особого инструмента и техники обжима, чтобы не повредить жилу.

Важный момент — запас по длине. В стволе нельзя прокладывать кабель 'внатяг'. Обязательно нужно закладывать компенсационные петли на случай температурных деформаций и возможных смещений породы. Как рассчитать длину этой петли? Чётких норм нет, обычно исходим из практики: минимум 3-5% от длины участка между точками жёсткого крепления. Но это тоже требует индивидуального подхода.

Крепление и поддержка: от хомутов до несущих конструкций

Система крепления — это, можно сказать, основа долговечности всей прокладки. Мы перепробовали многое: от стандартных металлических лент до композитных хомутов. Для вертикальных участков ствола лучше всего показали себя комбинированные системы: несущая траверса из нержавеющей стали, к которой через виброизолирующие прокладки крепится кабель специальными хомутами с замком. Это дороже, но избавляет от проблем с вибрацией.

Особое внимание — зонам перехода из ствола в горизонтальные выработки. Это места повышенного риска. Здесь кабель испытывает не только нагрузку на разрыв, но и постоянное трение о конструкции. Рекомендуется использовать дополнительные гибкие рукава или усиленные кабельные вводы. Мы однажды пренебрегли этим, решив обойтись дополнительным слоем изоленты. Через месяц на повороте появился порез оболочки. Хорошо, что заметили во время планового обхода.

Расстояние между точками крепления — ещё один спорный момент. В нормах указаны максимальные значения, но они для идеальных условий. В реальности, если ствол неровный или есть участки с активным капежём, шаг креплений лучше уменьшить на 15-20%. Да, трудозатраты растут, но надёжность системы повышается в разы. Это тот случай, где лучше перестраховаться.

Безопасность и приёмо-сдаточные мероприятия

Любой ППР на прокладку кабеля в шахтном стволе должен иметь не просто раздел по технике безопасности, а конкретные инструкции для каждого этапа с учётом именно этой шахты. Например, как организовать связь между верхним и нижним марками во время раскатки? Как быть, если в стволе одновременно идут другие работы? Эти моменты прописываются на этапе подготовки, иначе потом начинается хаос.

После прокладки обязательны испытания. Но кроме стандартных измерений сопротивления изоляции и проверки целостности жил, мы всегда делаем визуальный контроль всех точек крепления через неделю-две после запуска системы в эксплуатацию. За это время проявляются все 'слабые места': где хомут ослаб, где появилась лишняя нагрузка. Этот этап часто выпадает из официального ППР, но он критически важен для долгосрочной службы линии.

И конечно, документация. Все отклонения от проекта, замена материалов (например, использование огнестойких кабелей одной марки вместо другой, но с аналогичными сертификатами), результаты дополнительных проверок — всё это должно быть зафиксировано. Это не бюрократия, а основа для будущего обслуживания и анализа возможных инцидентов. Без чёткого as-built документа даже идеально проложенная трасса превращается в 'загадку' для следующих смен.

Мысли в сторону: о материалах и долгосрочной перспективе

Работая в этой сфере, начинаешь обращать внимание не только на процесс монтажа, но и на эволюцию материалов. Раньше выбор был небогат, сейчас же, глядя на каталоги производителей вроде ООО 'Цинъян Чаосинь Кабель', видишь, как развивается линейка специальных кабелей. Появляются решения для мониторинга состояния самих трасс, с датчиками давления или микротрещин встроенными в оплётку. Думаю, в будущем это сильно изменит подход к составлению ППР — в них будет закладываться не просто прокладка, а создание 'умной' кабельной инфраструктуры с самого начала.

Ещё один тренд — унификация. Стремление использовать кабели, подходящие для разных систем: силовых, контрольных, связи. Это упрощает логистику и монтаж. Например, если в ассортименте поставщика есть и контрольные кабели, и кабели для фотоэлектрических систем со схожими характеристиками по стойкости к агрессивной среде, это даёт гибкость при проектировании. Но тут важно не переусердствовать и не пытаться одним кабелем решить все задачи в ущерб специализации.

В итоге, возвращаясь к началу. ППР на прокладку кабеля в шахтном стволе — это не формальность, а живой документ, который должен рождаться не только из норм, но и из практического опыта, учёта всех 'мелочей' конкретной шахты. Самый лучший проект — тот, который допускает возможность адаптации на месте и закладывает ресурс на устранение непредвиденных ситуаций. Потому что в шахте идеальных условий не бывает, а кабельная линия должна работать безотказно годами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кабели с резиновой оболочкой

Кабели с резиновой оболочкой -

Сверхгибкие кабели для роботов с сертификатом CCC

Сверхгибкие кабели для роботов с сертификатом CCC -

Огнестойкие кабели с минеральной изоляцией

Огнестойкие кабели с минеральной изоляцией -

Изолированные воздушные кабели

Изолированные воздушные кабели -

Кабели для железнодорожного транспорта

Кабели для железнодорожного транспорта -

Новый экологичный кабель с низким дымовыделением и без галогенов

Новый экологичный кабель с низким дымовыделением и без галогенов -

Кабель с повышенной устойчивостью к скручиванию для ветрогенераторов

Кабель с повышенной устойчивостью к скручиванию для ветрогенераторов -

Кабели для систем безопасности и противопожарной защиты

Кабели для систем безопасности и противопожарной защиты -

Высоковольтные автомобильные кабели

Высоковольтные автомобильные кабели -

Кабели для погружных насосов

Кабели для погружных насосов -

Кабель для механизированной заправки печи

Кабель для механизированной заправки печи -

Силовые кабели для главных цепей переменной частоты

Силовые кабели для главных цепей переменной частоты

Связанный поиск

Связанный поиск- Контрольный кабель гибкий медный многожильный

- Солнечный кабель 4 мм

- Изолированные провода в защитной оболочке

- Экранированный пожаробезопасный кабель для систем безопасности

- Муфта соединительная для контрольного кабеля пстк

- Кабель контрольный однопроволочный

- Экраны контрольных кабелей пуэ

- Безгалогенный кабель с низким дымовыделением и низкой токсичностью газов

- Защита контрольных кабелей

- Греющий кабель от солнечной батареи