Проверка сопротивления изоляции контрольного кабеля

Когда говорят о проверке сопротивления изоляции контрольного кабеля, многие сразу представляют себе мегомметр, стандартные 1000 В и заветные цифры в сотни МОм. Но на практике всё часто упирается в детали, которые в нормативах прописаны мелким шрифтом, а в полевых условиях становятся решающими. Самый частый прокол — считать, что раз кабель новый с завода, то и измерять особо нечего. А между тем, даже у качественного кабеля, скажем, от того же ООО ?Цинъян Чаосинь Кабель?, после транспортировки, размотки или монтажа могут быть скрытые проблемы. Особенно если речь о длинных трассах или сложных условиях прокладки.

Зачем это нужно на самом деле

Основная цель — не просто ?поставить галочку? в протоколе, а оценить реальное состояние диэлектрика под напряжением, близким к рабочему, но не разрушающим его. Контрольный кабель — это нервная система объекта: по нему идут сигналы управления, телеметрия, данные. Пробой изоляции здесь — это не просто отключение, это потенциальный ложный сигнал, сбой в АСУ ТП, а то и авария. Поэтому проверка сопротивления изоляции — это, по сути, проверка надёжности всей системы управления.

Часто сталкиваюсь с мнением, что раз кабель не силовой, то и требования можно снизить. Это опасное заблуждение. Да, испытательное напряжение ниже, но требования к стабильности параметров изоляции могут быть даже выше из-за чувствительности аппаратуры. Особенно это касается кабелей, работающих рядом с силовыми линиями или в условиях высокой электромагнитной помехи.

Вот, к примеру, берём контрольный кабель КВВГнг-LS. Казалось бы, стандартный продукт, его многие выпускают. Но когда начинаешь измерять сопротивление изоляции на длинной линии, скажем, в 500 метров, собранной из нескольких бухт, то видишь разброс. И тут важно понимать: это дефект монтажа (например, перетяжка в муфте), повреждение при укладке или неоднородность самой изоляции по длине бухты? Часто проблема оказывается в точке соединения, а не в кабеле как таковом.

Инструменты и методики: от мегомметра до анализа трендов

Классика жанра — мегомметр. Но и здесь есть нюансы. Электронный или стрелочный? Для предварительной, грубой оценки на объекте часто хватает и стрелочного — он менее капризный к влажности и температуре. Но для составления официального протокола, особенно при сдаче объекта, нужен калиброванный электронный прибор с фиксацией данных. Важно помнить про проверку сопротивления изоляции не только между жилами и землёй, но и между самими жилами. Особенно в многопарных кабелях, где наводки между цепями могут создать проблемы.

Методика измерения — отдельная песня. Норматив предписывает измерять при температуре не ниже +5°C и выдерживать кабель под испытательным напряжением определённое время (обычно 60 секунд) перед снятием показания. На практике зимой в неотапливаемом помещении это превращается в проблему. Изоляция охлаждённого кабеля может показывать завышенные значения, маскируя потенциальные дефекты. Приходится либо греть помещение, либо — что чаще — делать поправку по таблицам, понимая, что это уже не идеально точное измерение.

Современный подход — это не разовая проверка, а мониторинг. На критичных объектах всё чаще ставят системы непрерывного контроля изоляции. Они позволяют видеть не абсолютное значение в один момент времени, а тренд. Падение сопротивления на 20-30% за месяц — это более серьёзный сигнал, чем однократное значение, лишь немного не дотянувшее до нормы. Это уже переход от профилактики к предиктивной аналитике.

Типичные проблемы и где их искать

Опыт подсказывает, что основные проблемы возникают не в середине кабельной трассы, а в точках соединения и окончания. Кабельные муфты, клеммные коробки, шкафы управления — вот главные ?кандидаты? на низкое сопротивление. Влага, конденсат, механические напряжения, неправильная заделка — всё это сказывается. Особенно коварны микротрещины, которые появляются в ПВХ-изоляции от перепадов температур или ультрафиолета, если кабель часть пути проложен открыто.

Работал с кабелями для фотоэлектрических систем от того же производителя ООО ?Цинъян Чаосинь Кабель?. Там специфика — постоянное воздействие солнца, перепады температур от -40 до +70. И проверка изоляции после года эксплуатации показала интересную вещь: на некоторых участках, открытых солнцу, сопротивление хоть и было в норме, но демонстрировало заметно больший разброс при циклическом нагреве-охлаждении, чем у кабеля, проложенного в тени. Это заставило задуматься о качестве стабилизаторов в составе изоляции и о необходимости более тщательного выбора марки кабеля для открытых участков. Их сайт cxdl.ru полезно изучать именно с точки зрения заявленных характеристик стойкости к внешним воздействиям.

Ещё один частый случай — влияние ?соседей?. Однажды столкнулся с ситуацией, когда в общем лотке были проложены и силовые, и контрольные кабели. Сопротивление изоляции контрольных жил было в норме при отключенных силовых. Но при включении питания на силовых кабелях, из-за индукции и нагрева, значение на контрольных начинало ?плыть?. Проблема решилась перекладкой с разделением трасс. Это к вопросу о том, что проверку надо проводить в условиях, максимально приближенных к рабочим.

Оценка результатов: между нормой и здравым смыслом

Нормативы (те же ПУЭ) дают конкретные цифры. Для контрольных цепей обычно это не менее 1 МОм. Но любой практик знает, что для нового кабеля нормального качества значение должно быть на порядки выше — сотни и даже тысячи МОм. Если при первичной проверке нового кабеля вы видите 10-20 МОм — это повод не подписывать акт, а искать причину. Возможно, кабель хранился в сырости, или есть повреждение бухты.

Сложнее с оценкой старых кабелей. Значение в 1-2 МОм формально может соответствовать норме для эксплуатируемого оборудования. Но если вчера было 50 МОм, а сегодня 2 — это аварийная ситуация. Если же оно десятилетиями держится на уровне 5-10 МОм, то, вероятно, система стабильна, хотя и требует внимания. Здесь важна история измерений. Без неё оценка сильно затруднена.

Иногда низкое сопротивление показывает не кабель, а подключённая к нему аппаратура. Обязательный этап — проверка изоляции кабеля со снятием его с клемм на обоих концах. Бывало, что часы уходили на поиск якобы ?плохого? кабеля, а проблема оказывалась в подмокшем датчике или в пыли на клеммной колодке шкафа управления.

Производитель и качество: на что обращать внимание

Качество проверки сопротивления изоляции начинается с качества самого кабеля. Если изоляция изначально неоднородна или содержит примеси, то даже идеальный монтаж не гарантирует долгой безотказной работы. Поэтому выбор поставщика — критически важен. Когда рассматриваешь продукцию, например, ООО ?Цинъян Чаосинь Кабель?, стоит запросить не только сертификаты, но и протоколы заводских испытаний. На что смотреть? На стабильность параметров по длине бухты, на результаты испытаний повышенным напряжением. Хороший производитель всегда проводит выборочные испытания на готовой продукции.

В их ассортименте, судя по описанию на cxdl.ru, есть и огнестойкие кабели, и для ВИЭ. Это важный маркер. Значит, технологии производства изоляции адаптированы под жёсткие условия. Для огнестойких кабелей, к примеру, проверка сопротивления изоляции после термического воздействия — это отдельный строгий тест. Если производитель его проходит, это говорит о серьёзном контроле качества.

На практике, используя кабели разных марок, замечаешь разницу. У одних сопротивление изоляции после нескольких лет в агрессивной среде падает незначительно, у других — скачкообразно. И это напрямую связано с чистотой сырья и точностью соблюдения технологии экструзии изоляции. Дешёвый кабель часто оказывается ?ложной экономией?: сэкономленные на закупке деньги потом многократно уходят на поиск и устранение неисправностей в сетях.

В итоге, проверка сопротивления изоляции контрольного кабеля — это не рутинная процедура, а диагностическая операция. Она требует понимания физики процесса, знания слабых мест и внимания к деталям. Результат — это не просто цифра в бланке, а уверенность в том, что система управления будет работать чётко и без сбоев. И эта уверенность стоит потраченного времени на качественные измерения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Экологичные кабели премиум-класса для бытового использования

Экологичные кабели премиум-класса для бытового использования -

Изолированные воздушные кабели

Изолированные воздушные кабели -

Кабели для систем безопасности и противопожарной защиты

Кабели для систем безопасности и противопожарной защиты -

Высоковольтные автомобильные кабели

Высоковольтные автомобильные кабели -

Огнестойкие кабели с минеральной изоляцией

Огнестойкие кабели с минеральной изоляцией -

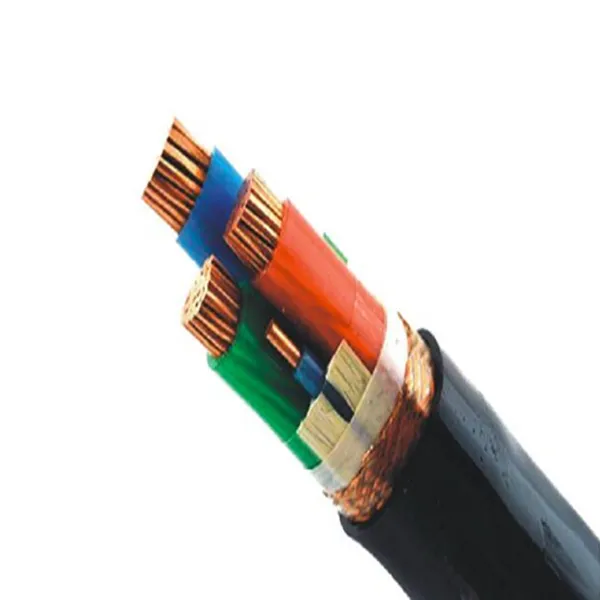

Кабель управления

Кабель управления -

Фотоэлектрические кабели

Фотоэлектрические кабели -

Новый экологичный кабель с низким дымовыделением и без галогенов

Новый экологичный кабель с низким дымовыделением и без галогенов -

Кабели для погружных насосов

Кабели для погружных насосов -

Силовые кабели для главных цепей переменной частоты

Силовые кабели для главных цепей переменной частоты -

Экранированный компьютерный кабель

Экранированный компьютерный кабель -

Кабель для механизированной заправки печи

Кабель для механизированной заправки печи

Связанный поиск

Связанный поиск- Кабель контрольный 2х 0.75

- Комплект no 3 для контрольного кабеля

- Кабель для солнечных панелей 6 мм

- Разделка контрольных кабелей

- Кабели управления контрольные

- Контрольный кабель гибкий медный многожильный для управления

- Кабель контрольный кппгнг а hf 4х1

- Кабель телефонный шахтный тппшнг 10х2х0 64

- Контрольный кабель медный гост

- Солнечный кабель 0.6/1 кв