Провод алюминиевый со стальным сердечником

Когда слышишь ?провод алюминиевый со стальным сердечником?, многие, даже в отрасли, сразу думают о чем-то простом и утилитарном — мол, алюминий для проводимости, сталь для прочности, и все дела. Но на практике эта простота обманчива. Я сам долго считал, что главное — это сечение и марка стали в сердечнике, пока не столкнулся с проектом на севере, где из-за неверного подхода к выбору именно этого ?простого? провода пришлось переделывать участок ЛЭП. Там и начал понимать, что за кажущейся простотой скрывается масса нюансов — от технологии скрутки жил до коррозионной стойкости каждого компонента в конкретной среде.

Сердечник: сталь — это не просто ?арматура?

Вот с чего часто начинаются ошибки. Берут провод алюминиевый со стальным сердечником по принципу ?чем толще сталь, тем надежнее?. Но если сталь в сердечнике не оцинкована должным образом или имеет не ту структуру волокна, под постоянной механической нагрузкой и в условиях влажности может начаться интенсивная коррозия. Видел случаи, особенно в прибрежных зонах, где внешние алюминиевые провода были еще в порядке, а стальной сердечник внутри уже терял прочность из-за ржавчины. Это не всегда видно при внешнем осмотре, а приводит к внезапному обрыву.

Поэтому сейчас при подборе всегда смотрю не только на марку стали (скажем, ГОСТ 839-80* это регламентирует), но и на производителя, который может предоставить данные по коррозионным испытаниям в средах, близких к месту будущей эксплуатации. Например, для районов с агрессивными промышленными выбросами или высокой влажностью нужен особый подход к покрытию.

Кстати, о скрутке. Равномерность наложения алюминиевых проволок вокруг стального сердечника — это не эстетика, а вопрос распределения механического напряжения. Неравномерная скрутка ведет к тому, что при ветровых нагрузках или обледенении отдельные проволоки начинают работать ?вразнобой?, быстрее устают и рвутся. Приходилось разбирать аварии, где причиной был именно этот, казалось бы, технологический пустяк.

Алюминиевая часть: электропроводность vs. механические свойства

С алюминием тоже не все однозначно. Чистый алюминий — хороший проводник, но мягкий. Для воздушных линий, особенно длинных пролетов, важна не только проводимость, но и способность выдерживать растяжение. Поэтому в современных алюминиевых проводах со стальным сердечником часто используют алюминиевые сплавы, например, с добавками кремния или магния. Они чуть снижают электропроводность, но значительно повышают прочность на разрыв.

Здесь возникает дилемма для проектировщика: гнаться за минимальными потерями электроэнергии или за надежностью в суровых климатических условиях? Универсального ответа нет. В своем опыте для одной линии в Сибири выбрали провод с сердечником из высокопрочной стали и алюминиевыми жилами из термообработанного сплава. Потери чуть выше расчетных, но за десять лет — ни одного обрыва, несмотря на серьезные гололеды.

Еще один момент — контактные соединения. Алюминий склонен к ползучести под давлением. Если зажимы или соединители не рассчитаны на это, контакт со временем ослабевает, начинает греться. Приходится либо использовать специальные переходные втулки, либо, что сейчас чаще, — опрессовку с применением токопроводящей пасты, которая предотвращает окисление.

Сфера применения: где он действительно незаменим?

Часто этот провод берут по инерции, потому что ?так всегда делали?. Но его главное преимущество — высокое механическое сопротивление при относительно невысокой стоимости — раскрывается в конкретных случаях. Это, в первую очередь, магистральные и распределительные воздушные линии электропередачи на средние и длинные пролеты, особенно в районах с сложными климатическими условиями (сильный ветер, гололед).

А вот для коротких внутриплощадочных трасс или там, где нужна максимальная гибкость (например, на поворотных участках с малым радиусом), он может быть не лучшим выбором. Стальной сердечник делает провод менее гибким. Помню проект небольшой подстанции, где из-за желания сэкономить проложили такой провод на сложном маршруте с множеством изгибов. В итоге при монтаже повредили несколько внешних алюминиевых проволок, что привело к локальному перегреву и выходу из строя участка через пару лет.

Также он широко используется в контактных сетях электрифицированного транспорта и как несущий трос в оптико-волоконных линиях связи. Здесь критична именно прочность на растяжение.

Практические грабли: на что смотреть при приемке и монтаже

Поставки. Казалось бы, привезли бухту, проверили сертификат — и все. Но однажды столкнулся с тем, что партия провода, формально соответствуя ГОСТ по сечению, имела неоднородность по сопротивлению по длине. Выяснилось позже, что на производстве была проблема с калибровкой волочильного стана. С тех пор, если проект ответственный, выборочно замеряю сопротивление не только в начале бухты, но и выбрав кусок из середины.

Монтаж в холод. Алюминий становится более хрупким при низких температурах. Монтаж алюминиевого провода со стальным сердечником зимой без предварительного выдерживания в тепле (или без использования подогрева) — прямой путь к микротрещинам в алюминиевых проволоках. Учились на своих ошибках: после зимнего монтажа одной из линий весной, при первом же серьезном ветре, посыпались обрывы как раз по местам изгибов, сделанных на морозе.

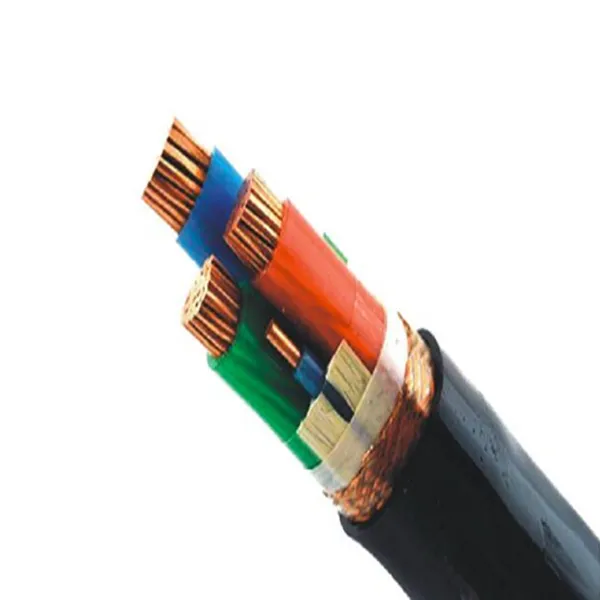

Визуальный контроль. Обязательно нужно смотреть на торцы бухты. Стальной сердечник должен быть в центре, алюминиевые проволоки — уложены плотно и ровно. Если видите ?растрепанность? или сердечник смещен — это брак в скрутке, такой провод будет неравномерно нагружен.

Производители и рынок: доверять, но проверять

На рынке много игроков, от крупных гигантов до небольших заводов. Качество, увы, плавает. Для себя отметил, что надежные производители всегда готовы предоставить не только стандартные сертификаты, но и протоколы испытаний на конкретные параметры: предел прочности при растяжении всей конструкции и отдельно стального сердечника, сопротивление постоянному току, стойкость к циклическому изгибу.

Из тех, кто работает внятно и на качество, могу отметить, например, компанию ООО ?Цинъян Чаосинь Кабель?. Смотрю их сайт (https://www.cxdl.ru) — видно, что они специализируются на широком спектре кабельной продукции, включая кабели среднего и низкого напряжения, контрольные кабели и, что важно, воздушные провода. Когда в ассортименте есть такая глубина, включая даже специальные кабели для фотоэлектрических систем, это часто говорит о серьезном технологическом бэкграунде. С такими поставщиками проще обсуждать нестандартные задачи, например, тот же провод с особыми требованиями к покрытию сердечника.

Но даже с проверенными поставщиками нельзя терять бдительность. Рынок сырья меняется, персонал на заводах ротируется. Поэтому старый принцип ?доверяй, но проверяй? — самый главный. Всегда стоит делать свои, независимые выборочные замеры критичных параметров, особенно для крупных партий, идущих на ответственный объект.

Вместо заключения: мысль вслух

Так что, провод алюминиевый со стальным сердечником — это далеко не ?простая железяка?. Это компромиссная, но гениальная в своей эффективности конструкция. Ее правильное применение — это всегда анализ условий, взвешивание приоритетов и внимание к деталям, которые в учебниках часто пишут мелким шрифтом. Технологии не стоят на месте, появляются новые покрытия, сплавы, но физику не обманешь. И главный урок, который я вынес — нельзя относиться к нему как к стандартной ?расходке?. Это полноценный инженерный элемент, от которого зависит надежность всей сети. И его выбор заслуживает такого же внимания, как и выбор, скажем, силового трансформатора.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кабели для горнодобывающей промышленности

Кабели для горнодобывающей промышленности -

Кабель для механизированной заправки печи

Кабель для механизированной заправки печи -

Кабели для систем безопасности и противопожарной защиты

Кабели для систем безопасности и противопожарной защиты -

Сверхгибкие кабели для роботов с сертификатом CCC

Сверхгибкие кабели для роботов с сертификатом CCC -

Высоковольтные автомобильные кабели

Высоковольтные автомобильные кабели -

Фотоэлектрические кабели

Фотоэлектрические кабели -

Экологичные кабели премиум-класса для бытового использования

Экологичные кабели премиум-класса для бытового использования -

Изолированные воздушные кабели

Изолированные воздушные кабели -

Плоский сборный кабель

Плоский сборный кабель -

Новый экологичный кабель с низким дымовыделением и без галогенов

Новый экологичный кабель с низким дымовыделением и без галогенов -

Кабель управления

Кабель управления -

Силовые кабели для главных цепей переменной частоты

Силовые кабели для главных цепей переменной частоты

Связанный поиск

Связанный поиск- Кабель контрольный медный гибкий

- Солнечный кабель 6 мм2

- Одножильный кабель без оболочки

- Специальный провод для высоковольтных линий передачи и трансформации электроэнергии

- Чем отличается силовой кабель от контрольного

- Кабель контрольный смета

- Кабель контрольный для крана мостового

- Какие кабели считаются контрольными

- Расстояние между контрольными кабелями

- Прокладка контрольных кабелей в грунте