Производство контрольных кабелей

Когда говорят о производстве контрольных кабелей, многие представляют себе что-то простое — ну, собрал жилы, экран, оболочку и готово. На деле же это одна из самых требовательных к точности и пониманию процессов ниш в кабельной отрасли. Ошибка в паре миллиметров по толщине изоляции или не тот материал экрана — и кабель в щите управления на подстанции начинает фонить, наводки съедают сигнал, а заказчик пишет гневную рекламацию. Сам через это проходил, когда лет десять назад мы пытались ввести новую линейку для автоматизации производственных линий. Сделали, казалось бы, по ГОСТу, но не учли специфику электромагнитной обстановки в цеху с частотными приводами — в итоге пришлось переделывать всю партию, меняя конструкцию экрана.

Где кроется сложность? Неочевидные детали

Основная загвоздка — в ?невидимых? характеристиках. Силовой кабель должен выдерживать нагрузку и нагрев, это понятно. А контрольный? Его задача — гарантированно передать слаботочный сигнал или данные в условиях помех. Поэтому ключевое — это материалы и точность геометрии. Возьмем, к примеру, экран. Оплетка из луженой меди — классика, но для гибких кабелей, которые постоянно в движении (например, в крановом хозяйстве), она со временем может порваться. Приходится искать компромисс — комбинированный экран: фольга плюс оплетка, но это уже сложнее в производстве, дороже. Или изоляция: для стационарной прокладки подойдет ПВХ, а для морозов — полиэтилен, но он сложнее в переработке. Каждый выбор — это пазл из цены, условий эксплуатации и технологических возможностей завода.

Еще один момент, о котором часто забывают на старте, — маркировка жил. Казалось бы, мелочь. Но когда в кабеле 37 пар, и монтажник в тесном шкафу должен быстро найти нужную, контрастная и стойкая цифровая маркировка — это не прихоть, а необходимость. Мы как-то сэкономили на краске для маркировки, купили более дешевый состав — через полгода хранения на складе цифры стерлись. Пришлось отгружать заказчику вместе с тетрадкой, где была расписана схема расположения жил. Репутационные издержки были куда выше, чем экономия.

И конечно, испытания. Их нельзя сводить только к электрическим параметрам на выходе с линии. Обязательны выборочные испытания на стойкость к скручиванию, изгибу, маслам (если кабель для машиностроения). Я всегда настаиваю на том, чтобы тестовые образцы ?гоняли? в условиях, максимально приближенных к реальным. Однажды для проекта в порту мы делали кабели для систем управления кранами. Лабораторные испытания прошли на ура, а на месте оказалось, что постоянная вибрация и соленая влага быстро выводят из строя внешнюю оболочку. Пришлось срочно переходить на специальный полиуретановый компаунд.

Опыт и ошибки: кейс с огнестойкостью

Сейчас много запросов на огнестойкие кабели, и это отдельная история. Заказчик часто формулирует требование просто: ?чтобы не горел?. Но ?не горел? — это может быть и нераспространение пламени, и сохранение работоспособности в течение 30, 60, 180 минут в огне. Для контрольных кабелей, которые отвечают за аварийные системы вентиляции или сигнализацию, это критично. Мы работали над таким заказом для одного из московских деловых центров. Спецификация требовала сохранения функционала 90 минут.

С первой попытки не вышло. Взяли стандартную конструкцию с огнестойкой слюдосодержащей лентой, но при высокотемпературных испытаниях (по ГОСТ Р МЭК 60331) через 50 минут возникало короткое замыкание между жилами. Проблема была в том, что при длительном высокотемпературном воздействии даже огнестойкие материалы теряют форму, изоляция жил сплавляется. Решение нашли не сразу — пришлось пересматривать саму скрутку жил, увеличивать расстояние между ними в сердечнике и использовать специальный гелевый наполнитель, который при нагреве превращается в керамический каркас. Это удорожало продукт, но зато мы получили сертификат и, что важнее, реально работающее решение.

Этот опыт показал, что в производстве контрольных кабелей нельзя полагаться только на стандартные рецепты. Нужно понимать физику процесса, для чего именно будет использоваться кабель. Иногда проще и честнее сказать заказчику, что его бюджетные ожидания не соответствуют техническим требованиям, чем потом разбираться с последствиями.

Оборудование и ?человеческий фактор?

Хорошее оборудование — это основа, но не панацея. Современная линия для скрутки пар позволяет добиться идеального шага и равномерности, что напрямую влияет на помехозащищенность. Но если оператор неправильно задал натяжение медной проволоки при наложении экрана, вся идеальность скрутки идет насмарку — экран будет лежать неравномерно, возникнут микрозадиры. У нас был случай на старой линии, когда из-за изношенного направляющего ролика экран накладывался с перекосом. Кабель прошел приемку по сопротивлению изоляции, но при испытании на емкостную асимметрию (важный параметр для передачи данных) показал нестабильные результаты. Нашли причину только после детального разбора бракованного отрезка.

Поэтому так важна культура производства. Каждый передел — это не только потеря материала, но и время. Особенно это чувствуется на многожильных кабелях сложной конструкции, где процесс производства может занимать несколько дней. Остановка линии из-за брака на финальной операции — это катастрофа для графика. Сейчас многие, включая, к примеру, компанию ООО ?Цинъян Чаосинь Кабель? (о них чуть позже), делают ставку на поэтапный контроль. Не только на выходе, но и после скрутки, после экранирования, после наложения оболочки. Это добавляет времени, но в разы снижает риск отгрузки проблемного продукта.

И да, сырье. Медь бывает разной. Экономить на ней — себе дороже. Медь вторичной переработки может иметь примеси, которые ухудшают гибкость и электропроводность. Для силовых кабелей это может быть не так критично, а для гибких контрольных, которые постоянно двигаются, — приведет к излому жил. Мы закупаем медную катанку только у проверенных поставщиков с паспортами качества. Дороже, но спокойнее.

Рынок и ниши: куда двигаться?

Стандартные контрольные кабели КВВГ, КВВГЭнг — это хлеб, но не масло. Конкуренция здесь бешеная, и часто побеждает тот, кто предложит минимальную цену в ущерб качеству. На мой взгляд, будущее — за специализированными решениями. Тот же ООО ?Цинъян Чаосинь Кабель? (их сайт — cxdl.ru) в своем ассортименте, как видно из описания, делает акцент не только на классике, но и на кабелях для ВИЭ — фотоэлектрических и ветроэнергетических систем. Это правильный ход. Такие кабели должны годами работать под ультрафиолетом, при перепадах температур, часто в агрессивных средах. Технология их производства отличается — другие материалы оболочки, другие требования к стойкости.

Еще одна перспективная ниша — кабели для промышленной автоматизации и IoT. Здесь уже на первый план выходят не столько электрические, сколько передаточные характеристики на высоких частотах. Нужны кабели с точно выдержанным волновым сопротивлением, с минимальными потерями. Это уже почти телекоммуникационная область, но с промышленным исполнением. Производить такое сложнее, нужна чистота производства, прецизионное оборудование, но и маржинальность там выше.

Стоит обращать внимание и на ?зеленые? тренды. Запросы на кабели с пониженным дымовыделением, без галогенов, из материалов, пригодных для вторичной переработки, будут только расти. Особенно в проектах, где много людей — торговые центры, аэропорты, метро. Это уже не просто технические характеристики, а вопросы безопасности и экологического соответствия, которые все чаще прописываются в тендерной документации.

Вместо заключения: мысль вслух

Так что производство контрольных кабелей — это постоянный баланс. Баланс между стоимостью и надежностью, между стандартом и кастомизацией, между скоростью и качеством. Это не та отрасль, где можно один раз настроить линию и штамповать километры одинакового продукта. Каждый крупный заказ — это в какой-то степени новая задача, новые вызовы.

Смотрю на ассортимент того же ООО ?Цинъян Чаосинь Кабель? — вижу широкую линейку: от рудничных и огнестойких до кабелей для ВИЭ. Это говорит о том, что компания понимает: выживать нужно за счет специализации и глубины проработки конкретных сегментов. Просто делать ?кабели? уже недостаточно. Нужно делать кабели для конкретной, сложной цели. И в этом, пожалуй, и заключается главный профессиональный вызов для всех нас в этой сфере. Не продавать метры меди в изоляции, а обеспечивать надежную связь в системах, от которых зависит работа целых предприятий, безопасность людей. Это и есть суть работы.

А ошибки... Они были и будут. Главное — чтобы они были на этапе испытаний, а не на объекте у заказчика. И чтобы из каждой такой ситуации делались правильные выводы, которые потом превращаются во внутренние стандарты и, в конечном счете, в качество продукта, которое не стыдно отгрузить. Вот, собственно, и все, что я хотел сказать по этому поводу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Силовые кабели для главных цепей переменной частоты

Силовые кабели для главных цепей переменной частоты -

Плоский сборный кабель

Плоский сборный кабель -

Кабели для систем безопасности и противопожарной защиты

Кабели для систем безопасности и противопожарной защиты -

Кабели с резиновой оболочкой

Кабели с резиновой оболочкой -

Кабели для погружных насосов

Кабели для погружных насосов -

Кабели для горнодобывающей промышленности

Кабели для горнодобывающей промышленности -

Новый экологичный кабель с низким дымовыделением и без галогенов

Новый экологичный кабель с низким дымовыделением и без галогенов -

Кабели для железнодорожного транспорта

Кабели для железнодорожного транспорта -

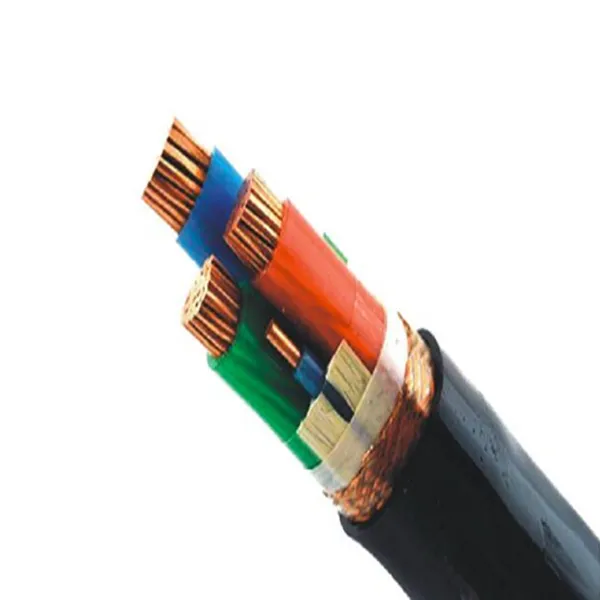

Кабель управления

Кабель управления -

Кабель с повышенной устойчивостью к скручиванию для ветрогенераторов

Кабель с повышенной устойчивостью к скручиванию для ветрогенераторов -

Изолированные воздушные кабели

Изолированные воздушные кабели -

Огнестойкие кабели с минеральной изоляцией

Огнестойкие кабели с минеральной изоляцией

Связанный поиск

Связанный поиск- Кабель контрольный многожильный

- Робот для протяжки кабеля

- Кабель контрольный гибкий многожильный 10х 1.5

- Кабель телефонный шахтный тппшнг 1х2х0 64

- Концевая муфта контрольного кабеля

- Кабель с комбинированным экраном индивидуальный + общий

- Кабель контрольный 37 жил

- Кабель контрольный однопроволочный

- Разделка контрольных кабелей

- Как выглядит контрольный кабель