Сухая заделка контрольного кабеля

Когда слышишь 'сухая заделка', многие сразу представляют себе что-то вроде засыпки песком или заливки эпоксидкой в муфту — и в принципе, да, но на практике всё куда тоньше. Основная ошибка — считать это простой операцией, не требующей особой подготовки или выбора материалов. Особенно с контрольными кабелями, где важна не только герметичность, но и сохранение гибкости, защита от вибрации, а иногда и от агрессивных сред. Сам сталкивался с ситуациями, когда после, казалось бы, качественной заделки через полгода начинались проблемы с изоляцией — конденсат, микротрещины. И всё потому, что подход был шаблонный, без учёта конкретных условий прокладки.

Что на самом деле скрывается за термином

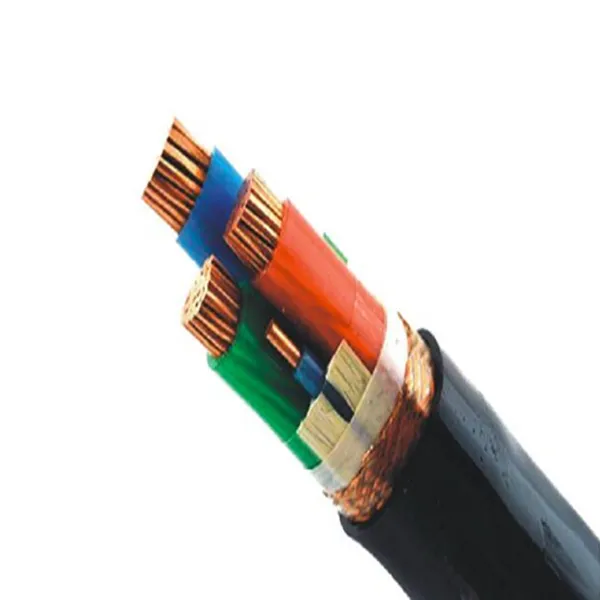

По сути, сухая заделка контрольного кабеля — это создание барьера на конце кабеля или в месте его ввода в аппаратуру, который предотвращает попадание влаги, пыли, газов внутрь трассы или оборудования. Но 'сухой' — не значит, что там вообще нет никаких составов. Часто используются специальные компаунды, гели, термоусаживаемые трубки с герметизирующим слоем, даже инертные гранулированные наполнители. Ключ в том, что эти материалы не требуют смешивания 'по мокрой технологии' прямо на месте, как та же эпоксидная смола, которая быстро твердеет. Они либо уже готовы к применению, либо активируются от контакта с воздухом или легким нагревом.

Вот, например, для тех же контрольных кабелей от ООО 'Цинъян Чаосинь Кабель' — у них в ассортименте есть и огнестойкие, и для сложных условий. Так вот, если брать их кабель для фотоэлектрических систем, то там заделка должна учитывать не только влагозащиту, но и УФ-стабильность, перепады температур. Просто обжать термотрубкой может быть недостаточно. Нужно смотреть на совместимость материалов оболочки кабеля и герметика.

Лично для меня переломный момент в понимании наступил на одной из подстанций. Там использовали стандартный набор для сухой заделки на алюминиевых кабелях, но через несколько циклов 'зима-лето' появились течи. Оказалось, коэффициент температурного расширения герметика и оболочки кабеля не был согласован — при сильном морозе соединение 'расслаивалось'. После этого всегда обращаю внимание не только на инструкцию, но и на физико-химические свойства всех компонентов системы.

Практические нюансы и частые ошибки

Одна из главных проблем — подготовка поверхности. Кабель нужно не просто протереть, а обезжирить специальным составом, не оставляющим плёнки. Особенно это критично для полиэтиленовых и ПВХ оболочек. Видел, как люди использовали для этого обычный уайт-спирит — вроде бы жир ушёл, но через пару месяцев герметик начал отслаиваться. Сейчас предпочитаю изопропиловый спирт или спецсредства от производителей систем заделки.

Ещё момент — заполнение полости. При сухой заделке контрольного кабеля в боксе или муфте важно, чтобы не оставалось воздушных карманов. Но и 'утрамбовывать' состав нельзя — можно повредить жилы или их изоляцию. Для контрольных кабелей с большим количеством тонких проводков это особенно актуально. Иногда лучше использовать тиксотропные пасты, которые не стекают и заполняют всё пространство без лишнего давления.

И, конечно, температурный режим. Многие составы для сухой заделки требуют минимальной температуры для применения — обычно +5°C. Пытался как-то работать при нуле — вроде бы всё затвердело, но адгезия оказалась слабой. Пришлось переделывать. Теперь если нужно вести работы зимой в неотапливаемом помещении, заранее организую локальный подогрев зоны хотя бы до +10°C на пару часов.

Выбор материалов и совместимость

Рынок предлагает массу решений — от простых термоусаживаемых трубок с клеевым слоем до многосоставных комплектов с разделителями жил и наружными кожухами. Для себя выделил несколько проверенных брендов, но всегда смотрю на конкретную задачу. Например, для рудничных кабелей, которые есть в линейке ООО 'Цинъян Чаосинь Кабель', важна не только влагозащита, но и антигрибковая стойкость, защита от механических повреждений. Тут простая заделка может не подойти — нужен полноценный комплект с армирующей оболочкой.

Совместимость — отдельная тема. Не каждый герметик подходит для любых типов изоляции. Силиконовые составы, например, могут плохо взаимодействовать с некоторыми типами резиновых оболочек — вызывают их разбухание. Перед масштабными работами теперь всегда делаю тест на образце. Особенно это важно при работе со специальными кабелями, такими как те, что используются в ветроэнергетике — там условия эксплуатации жёсткие, и ошибка в выборе материала для заделки может привести к быстрому выходу из строя.

Кстати, о продукции ООО 'Цинъян Чаосинь Кабель' — в их ассортименте есть и кабели среднего и низкого напряжения, и контрольные кабели. Для каждого типа может быть своя рекомендация по заделке. Скажем, для огнестойких кабелей важно, чтобы материал заделки не снижал общий предел огнестойкости. Это не всегда очевидно, но если в спецификации кабеля указан класс стойкости, то и система заделки должна ему соответствовать.

Из личного опыта: случай на ТЭЦ

Хочу привести пример, который хорошо иллюстрирует важность комплексного подхода. На одной из ТЭЦ нужно было сделать сухую заделку контрольного кабеля в помещении с высокой вибрацией (рядом с насосными агрегатами) и периодическим повышением влажности. Кабель был стандартный контрольный, но трасса проходила через зону с перепадами температур.

Сначала поставили обычную термоусаживаемую муфту с герметиком. Через три месяца — сигнал о нарушении изоляции. При вскрытии обнаружили, что вибрация привела к 'выдавливанию' герметизирующего геля из торца, образовалась микрополость, куда попал конденсат. Плюс, из-за перепадов температур сам гель немного потерял эластичность.

Переделывали с использованием системы, которая включала не только внутренний герметик, но и наружный вибростойкий кожух, а также дополнительный силиконовый барьер на выходе жил. Важно было также правильно зафиксировать кабель перед точкой заделки, чтобы минимизировать передачу вибрации. Работало потом без нареканий несколько лет. Вывод — условия эксплуатации диктуют выбор не просто 'заделки', а целой системы защиты.

Мысли вслух о будущем технологии

Сейчас всё чаще вижу тенденцию к универсальным решениям, но, по моему мнению, для сухой заделки контрольного кабеля это не всегда хорошо. Да, есть комплекты 'на все случаи жизни', но они часто избыточны для простых задач или, наоборот, недостаточны для сложных. Думается, что развитие пойдёт по пути более умного подбора — возможно, появятся цифровые сервисы, куда можно будет завести параметры кабеля (тип изоляции, диаметр, количество жил), условия эксплуатации (температура, влажность, вибрация, химическая среда) и получить рекомендацию по конкретному продукту или комбинации.

Также ожидаю появления большего количества материалов с 'памятью формы' или способных к самозалечиванию микротрещин. Уже сейчас есть некоторые разработки в области полимеров, которые могли бы значительно увеличить срок службы заделки в агрессивных средах, например, на химических производствах или в морском климате.

В целом же, сухая заделка остаётся критически важным этапом. Это не просто 'закрыть дырку', а обеспечить долговременную надёжность всей кабельной линии. Особенно когда речь идёт о ответственных объектах, где отказ контрольных цепей может привести к остановке производства или проблемам с безопасностью. Поэтому даже в, казалось бы, рутинной операции всегда стоит включать голову, смотреть шире стандартной инструкции и учитывать все, даже неочевидные, факторы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Экранированный компьютерный кабель

Экранированный компьютерный кабель -

Экологичные кабели премиум-класса для бытового использования

Экологичные кабели премиум-класса для бытового использования -

Кабель с повышенной устойчивостью к скручиванию для ветрогенераторов

Кабель с повышенной устойчивостью к скручиванию для ветрогенераторов -

Кабели для систем безопасности и противопожарной защиты

Кабели для систем безопасности и противопожарной защиты -

Кабели с резиновой оболочкой

Кабели с резиновой оболочкой -

Высоковольтные автомобильные кабели

Высоковольтные автомобильные кабели -

Кабели для горнодобывающей промышленности

Кабели для горнодобывающей промышленности -

Фотоэлектрические кабели

Фотоэлектрические кабели -

Кабель управления

Кабель управления -

Гибкий кабель из силиконовой резины

Гибкий кабель из силиконовой резины -

Силовые кабели для главных цепей переменной частоты

Силовые кабели для главных цепей переменной частоты -

Огнестойкие кабели с минеральной изоляцией

Огнестойкие кабели с минеральной изоляцией

Связанный поиск

Связанный поиск- Требования к прокладке кабелей контрольных и силовых

- Пуэ подключение контрольных многопроволочных кабеля к колодке

- Разделка контрольных кабелей

- Кабель телефонный шахтный тппшнг 1х2х0 64

- Совместная прокладка силовых и контрольных кабелей пуэ

- Кабель силовой с контрольными жилами

- Отличие контрольного кабеля от силового

- Кабель контрольный фер

- Солнечный кабель pv 1f

- Кабель для роботов