Требования к прокладке кабелей контрольных и силовых

Вот эти требования — все их вроде бы знают, но на объекте постоянно возникают ситуации, когда ПУЭ или типовые проектные решения не покрывают реальность. Особенно когда речь идёт о совместной прокладке силовых и контрольных линий. Многие до сих пор считают, что главное — это сечение и изоляция, а как проложил — уже второстепенно. Ошибка.

Разделение трасс: не только ради ЭМП

Да, основная причина — минимизация электромагнитных помех. Силовой кабель под нагрузкой — это источник наводок, которые могут полностью исказить сигнал в контрольной паре, особенно если речь о слаботочных системах АСУ ТП. Но есть и другая сторона: температурное воздействие. На одной из ТЭЦ видел, как контрольные кабели для датчиков давления проложили в одном лотке с питанием насосов. Вроде бы раздельные секции в лотке, но при пиковой нагрузке силовые линии грелись, нагревая весь металлоконструктив. Поливинилхлоридная изоляция контрольных жил начала ?плыть?, сопротивление изоляции упало катастрофически. Пришлось срочно перекладывать с разделением не только по лоткам, но и с воздушным зазором.

Здесь важно смотреть на класс напряжения и материал изоляции. Для кабелей низкого напряжения, скажем, до 1 кВ, иногда допускается совместная прокладка в разных ярусах лотка, но только если контрольные имеют экран и достаточную термостойкость. У того же ООО ?Цинъян Чаосинь Кабель? в ассортименте есть огнестойкие и контрольные кабели с изоляцией из сшитого полиэтилена, которые в спецификациях позиционируются как более устойчивые к тепловому воздействию. Но даже их я бы не стал класть вплотную к силовым на 10 кВ.

Частая ошибка монтажников — игнорирование требований к креплению. Для силовых кабелей шаг креплений один, для контрольных — часто другой, из-за меньшего веса и механической прочности. Если повесить всё на одни клипсы с большим шагом, со временем контрольные линии провисают, могут попасть в зону вибрации от силовых. Видел такое на подстанции, где от вибрации перетерлась внешняя оболочка у контрольного кабеля.

Выбор кабеля: не всё решает сечение

Когда говорят про силовые кабели, первым делом смотрят на сечение жилы и допустимый ток. Это правильно, но недостаточно. В условиях агрессивной среды, например, в цехах химического производства или на открытых эстакадах, критична стойкость оболочки. Тот же кабель с алюминиево-литиевой сплавной жилой, который предлагает cxdl.ru, может быть интересен с точки зрения веса и коррозионной стойкости, но для прокладки в земле или в зоне блуждающих токов нужна дополнительная защита — броня или герметичная оболочка.

С контрольными кабелями история ещё тоньше. Здесь ключевой параметр — не ток, а целостность сигнала. Экранирование — обязательное требование для большинства современных систем. Но тип экрана (фольга, оплётка, комбинированный) зависит от частоты помех. Для постоянных токовых сигналов (4-20 мА) иногда хватает фольги, а для импульсных или высокочастотных — только плотная оплётка с высоким коэффициентом покрытия. На одном объекте по автоматизации котельной сэкономили, взяв кабель с алюмолавсановым экраном. Всё работало, пока не запустили мощный частотный преобразователь рядом. Наводки стали такими, что система управления начала получать ложные команды.

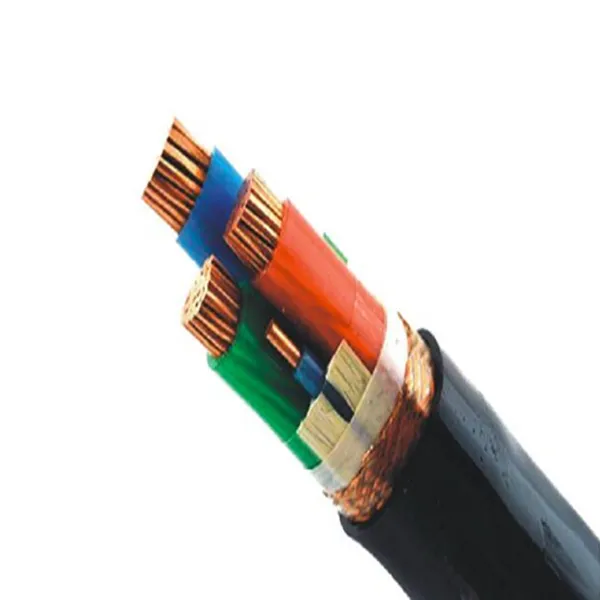

Ещё момент — цветовая маркировка жил. Кажется мелочью, но на длинных трассах при подключении сотен концов к щитам ошибка в паре жил может стоить часов поиска неисправности. Предпочитаю кабели с чёткой, не стирающейся маркировкой и с запасом жил в кабеле для возможной модернизации.

Прокладка в земле: то, что часто упускают из проектов

Здесь требования жёстче, и главный враг — не мороз, а влага и механические повреждения. Стандартная глубина траншеи 0,7-0,8 метра — это минимум. Но если сверху будет проезд техники, нужна или большая глубина, или защитная плита. Однажды наблюдал, как при ремонте водопровода экскаватор порвал кабель, проложенный на глубине 0,9 метра, но без сигнальной ленты и плиты. Проектанты сэкономили на защите.

Песчаная подушка и засыпка — обязательны. Но важно, чтобы песок был без камней. Камень со временем может продавить оболочку. Для силовых кабелей среднего напряжения часто требуется ещё и защита от блуждающих токов — здесь может помочь кабель с непроницаемой оболочкой, например, из сшитого полиэтилена с алюминиевой герметизирующей лентой. В продукции ООО ?Цинъян Чаосинь Кабель? для фотоэлектрических систем как раз заявлены кабели с высокой стойкостью к ультрафиолету и влаге, что актуально для наружных участков.

Совместная прокладка силовых и контрольных линий в одной траншее — крайне нежелательна. Даже при расстоянии между ними в 0,3-0,5 метра по горизонтали, при возможной просадке грунта или ремонте есть риск повреждения обоих типов кабелей одновременно, что приведёт к полному отказу системы. Лучше — раздельные траншеи или кабельная канализация.

Кабельные сооружения: лотки, короба, эстакады

Внутри помещений основная проблема — правильное заполнение лотков. Есть нормы по заполнению (обычно не более 50% для силовых, чтобы был теплоотвод), но на практике лотки часто забивают под завязку. Это ведёт к перегреву и снижению допустимого тока. Для контрольных кабелей перегромождение опасно с точки зрения механических повреждений при протяжке и ремонте.

Материал лотка тоже важен. Стальные нужно заземлять, пластиковые — проверять на горючесть и УФ-стойкость для улицы. Видел, как на солнечной электростанции пластиковые короба от ультрафиолета стали хрупкими и треснули через два года.

При прокладке на эстакадах важно учитывать ветровые и ледовые нагрузки. Кабели должны быть надёжно закреплены, а их оболочка — устойчива к перепадам температур. Для таких условий, кстати, хорошо подходят специальные кабели для ветроэнергетических систем, которые, согласно описанию на cxdl.ru, как раз рассчитаны на постоянные изгибы и вибрацию.

Монтаж и соединения: где рождаются проблемы

Самое слабое место — не магистральная трасса, а точки подключения: муфты, ответвительные коробки, вводы в шкафы. Недостаточная герметизация муфты на улице — и влага по жилам заходит внутрь на десятки метров. Неправильно обжатый наконечник на контрольном кабеле — и сопротивление контакта плавает, создавая помехи.

Для силовых кабелей среднего напряжения качество монтажа концевой муфты — это вопрос безопасности. Требуется чистота, отсутствие пыли, точная геометрия. Обучал как-то монтажников, которые раньше работали только с низковольтными линиями. При первой же разделке кабеля 10 кВ не до конца сняли полупроводящий слой — результат: локальный перегрев и пробой через полгода эксплуатации.

При соединении контрольных цепей категорически нельзя использовать ?скрутки?. Только пайка, обжим или клеммники с пружинным контактом. И обязательно — маркировка каждого провода с двух сторон, согласно схеме. Экономия времени на маркировке потом оборачивается сутками на поиск обрыва.

Испытания и документация: фиксация реального состояния

После прокладки обязательны измерения. Для силовых — мегомметром на сопротивление изоляции, часто ещё и испытание повышенным напряжением. Для контрольных — проверка целостности жил, сопротивления изоляции и, что очень важно, проверка экрана на целостность. Бывает, что экран повреждён при монтаже, и это сводит на нет все его защитные свойства.

Результаты измерений нужно не просто записать в протокол, а привязать к конкретным трассам на исполнительных схемах. На практике часто эти схемы либо не ведут, либо они не соответствуют реальности после нескольких ремонтов. Это большая проблема для эксплуатации.

В итоге, требования к прокладке — это не просто список правил из книги. Это комплекс решений, основанный на понимании физики процессов, знании материалов кабелей (как, например, у упомянутого производителя с широким ассортиментом от рудничных до телекоммуникационных кабелей) и, главное, на печальном опыте прошлых ошибок. Нужно всегда думать на шаг вперёд: что будет с кабелем через 5, 10, 20 лет при конкретных условиях этой трассы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Экранированный компьютерный кабель

Экранированный компьютерный кабель -

Кабель с повышенной устойчивостью к скручиванию для ветрогенераторов

Кабель с повышенной устойчивостью к скручиванию для ветрогенераторов -

Сверхгибкие кабели для роботов с сертификатом CCC

Сверхгибкие кабели для роботов с сертификатом CCC -

Кабели для горнодобывающей промышленности

Кабели для горнодобывающей промышленности -

Кабели для погружных насосов

Кабели для погружных насосов -

Высоковольтные автомобильные кабели

Высоковольтные автомобильные кабели -

Огнестойкие кабели с минеральной изоляцией

Огнестойкие кабели с минеральной изоляцией -

Экологичные кабели премиум-класса для бытового использования

Экологичные кабели премиум-класса для бытового использования -

Фотоэлектрические кабели

Фотоэлектрические кабели -

Новый экологичный кабель с низким дымовыделением и без галогенов

Новый экологичный кабель с низким дымовыделением и без галогенов -

Специализированный провод для высоковольтных линий электропередачи и подстанций

Специализированный провод для высоковольтных линий электропередачи и подстанций -

Гибкий кабель из силиконовой резины

Гибкий кабель из силиконовой резины

Связанный поиск

Связанный поиск- Медный одножильный кабель для солнечных панелей

- Контрольный сигнальный кабель

- Кабели контрольные с медными жилами гост

- Кабель контрольный с тросом

- Виды контрольных кабелей

- Кабель солнечный pv1 f 1x6

- Инструменты для отрезки контрольного и бронированного кабеля

- Кабель контрольный 14х1

- Кабель для погружных нефтяных насосов в круглом исполнении

- Разделка контрольных кабелей